Уход за тормозами

Уход за тормозами при ежедневном обслуживании автомобиля заключается в осмотре трубопроводов и соединений тормозного привода, чтобы убедиться в его герметичности, и в проверке действия обоих тормозов.

При ТО-1 проверяют: величину свободного и рабочего ходов тормозной педали и, если надо, регулируют свободный ход педали и зазор между тормозными колодками и барабаном; исправность привода и действие ручного тормоза (при необходимости регулируют); все резьбовые соединения тормозной системы; уровень жидкости в главном тормозном цилиндре.

При ТО-2 контролируют: крепление главного тормозного цилиндра, крепление и состояние колодок (при снятых тормозных барабанах), накладок, пружин и осей колодок. В случае попадания воздуха в тормозную систему удаляют воздух.

Регулировка свободного хода тормозной педали автомобиля ГАЗ-53А

Свободный ход должен быть в пределах 8 — 14 мм, чему соответствует зазор между штоком и поршнем главного тормозного цилиндра, равный 1,5 — 2,5 мм.

Если эти размеры нарушены, то регулируют в таком порядке: отвертывают контргайку 1 штока и, вращая шток, устанавливают величину свободного хода педали. Свободный ход тормозной педали измеряют линейкой так же, как и свободный ход педали сцепления (смотрите раздел Силы, действующие на движущийся автомобиль).

Регулировка свободного хода педали

Регулировка свободного хода педали гидравлического привода тормозов:

1 — контргайка штока толкателя;

2 — толкатель;

3 — главный тормозной цилиндр;

4 — педаль;

5 — пружина.

Регулировка зазора между тормозными колодками и барабаном автомобилей ГАЗ-51А и FA3-53A

Уменьшают зазор между колодками и тормозным барабаном, увеличившийся вследствие их износа при помощи регулировочных эксцентриков 7 (смотрите рисунок Тормозной механизм колеса), а при замене тормозных колодок также и при помощи эксцентричных опорных пальцев 4.

Зазор, проверяемый щупом, между колодкой и тормозным барабаном должен быть в нижней части колодки 0,12 мм, в верхней части 0,25 мм.

Ручной тормоз автомобилей ГАЗ-53А (смотрите рисунок Механизм центрального тормоза автомобиля ГАЗ-53А) и ГАЗ-51А регулируют винтом, коническая часть которого помещена между опорами колодок в корпусе 9 регулировочного устройства. При ввертывании в корпус винт раздвигает опоры, приближая колодки к барабану.

После регулировки ручного и ножного тормозов проверяют их действие.

Регулировка тормозов автомобиля «Москвич-412»

До смены тормозных колодок гидравлический привод не регулируют, так как свободный ход педали обеспечен конструкцией деталей, а необходимый зазор между накладками колодок и барабанами поддерживается автоматически устройствами в тормозных механизмах.

Регулируют только ручной привод тормозов путем уменьшения длины троса его привода. Для этого вращают гайку 8 на регулировочном наконечнике по движению часовой стрелки (смотрите рисунок Ручной привод к тормозным механизмам задних колес). Если натяжением троса не удается достигнуть надежного действия ручного тормоза, производят регулировку разжатия колодок эксцентриками 10 (смотрите рисунок Тормозной механизм заднего колеса).

Удаление воздуха из гидравлического привода

При наличии воздуха в тормозной системе необходимо ее «прокачать». Для этого в главный тормозной цилиндр доливают тормозную жидкость. Затем вывинчивают пробку перепускного клапана 2 тормозного цилиндра 1 колеса и вместо нее ввертывают штуцер с тонким резиновым шлангом длиной 400 — 500 мм.

Свободный конец шланга опускают в стеклянную банку с тормозной жидкостью. Прокачивают систему два человека. Один осторожно отвинчивает на пол-оборота перепускной клапан 2, а другой резко нажимает и медленно отпускает тормозную педаль.

Тормозная жидкость вытекает через шланг в банку, а вместе с ней выходит воздух, попавший в систему, что хорошо видно по пузырькам в тормозной жидкости. «Жидкостной затвор» препятствует засасыванию воздуха в систему при обратном ходе педали. Прокачивают до тех пор, пока не прекратится выделение пузырьков воздуха.

Удаление воздуха из гидравлического привода тормозов

Удаление воздуха из гидравлического привода тормозов:

1 — рабочий цилиндр колеса;

2 — перепускной клапан.

После прекращения выхода из шланга пузырьков воздуха следует, нажимая тормозную педаль, завернуть до отказа перепускной клапан. Затем вывинчивают штуцер с резиновым шлангом и вместо него ставят на место пробку.

Прокачивают систему последовательно, начиная с правого заднего колеса, как самого удаленного от главного тормозного цилиндра. Если у колеса два тормозных цилиндра, вначале прокачивают нижний, а затем верхний.

При прокачивании надо доливать тормозную жидкость в главный тормозной цилиндр, чтобы уровень не оказался ниже 2/3 и воздух не попал в систему. Окончив прокачивать, в систему доливают тормозную жидкость до нормы.

Контрольные вопросы

Назовите силы, действующие на автомобиль при торможении.

Из каких основных элементов состоит тормозная система автомобиля?

Объясните принцип действия тормозного механизма колес автомобиля ГАЗ-53А.

Расскажите о принципе действия тормозного механизма переднего колеса автомобиля «Москвич-412».

Как устроен главный тормозной цилиндр?

Перечислите основные неисправности тормозов автомобиля.

Как регулируют зазор между колодками и тормозным барабаном автомобиля ГАЗ-53А?

Тормозная система ГАЗ-53

Тормозная система ГАЗ 53 гидравлическая, состоит она из 3 механизмов: рабочих, запасных и стояночных тормозов. На самом деле система гидравлики одна, но разделенная на контуры, каждый из которых условно и считается запасным. Интересно еще и то, что тормозная система ГАЗ 53 имеет сигнализатор на приборной панели. То есть в случае падения давления внутри гидравлики об этом водителю сообщить красная лампа.

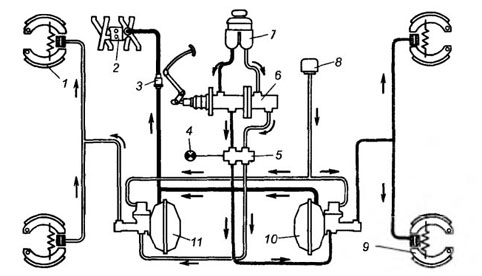

Схема тормозной системы Газ 53

Сам же тормоз управляется через главный тормозной цилиндр, который в дальнейшем соединяется с усилителями гидропривода.

Принцип работы тормозов в ГАЗ 53

Начать стоит с того, что тормозная система ГАЗ работает раздельно по осям. Сделано это для той цели, чтобы предотвратить дополнительную нагрузку от кузова на трансмиссию в период резкой остановки. Из-за этого первым делом срабатывает тормоз на заднюю ось, а уже за ней — не переднюю. Если будет подсоединен прицеп, то первым будет тормозить он. То есть гидровакуумный усилитель тормозов срабатывает поочередно с отставанием в долю секунды.

Конструкция самих тормозных прокладок идентичная, отличающаяся только размерами некоторых деталей. Износ колодок инспектируется через специальные отверстия (визуально). Объем тормозной жидкости в системе можно посмотреть через расширительный бачок, который расположен уже под капотом.

Именно с него должен начинаться ремонт тормозной системы ГАЗ 53.

А стояночный тормоз работает независимо по тягам. Так сделано по той причине, что в момент, когда двигатель не работает, поддерживать актуальное давление в гидроваккумной системе невозможно. Да и выходит из строя стояночный тормоз крайне редко, как правило, исключительно из-за износа колодок, которыми сжимается диск.

Неисправности тормозной системы

Основные неисправности тормозной системы ГАЗ-53 следующие:

- Увеличение холостого хода педали тормоза (недостаточный уровень тормозной жидкости или непосредственно механическое повреждение колодок).

- Нерастормаживание (необходима проверка зазора цилиндра гидровакуумного усилителя).

- При торможении происходит занос (говорит о наличии замасливания или протечки тормозной жидкости). Схема подробно объясняет, почему так происходит: контур соединяет заднее и переднее колесо одновременно.

- Полное отсутствие тормозов (разгерметизация главного цилиндра или отсутствие тормозной жидкости).

Практически все указанные неисправности связаны с низким давлением в системе, поэтому при их выявлении подается сигнал на приборную панель. Исключение — ручной тормоз, который функционирует независимо. На момент поиска неисправности рекомендуется вместо него использовать включение передачи, которая соединит трансмиссию с двигателем. Но нужно учитывать, что такой «тормоз» малоэффективен на подъемах.

Более того, его включение может привести к самопроизвольному включению двигателя газ 53 при скатывании транспортного средства. Тормозная система автомобиля ГАЗ сделана таким образом, что каждый из контуров функционирует раздельно (соответственно, задние и передние тормоза).

Работа тормозной системы грузовика ГАЗ 53

То есть если даже один из них выйдет из строя, автомобиль все равно можно будет остановить. Самые распространенные неисправности — это попадание воздуха в гидравлику и износ колодок. С последними все предельно ясно — их придется заменить на новые, а вот если в цилиндре воздух, то потребуется так называемая прокачка и дозаправка тормозной жидкостью. Выполняется это через дополнительный бачок с отсоединением металлической трубки.

В момент отсоединения рекомендуется снять крышку с расширительного бачка, так как у тормозов ГАЗ сохраняется определенное невысокое давление системы. Это предотвратит разливание тормозной жидкости.

Регулировка выполняется с одновременной прокачкой тормозной педали. Соответственно, потребуется помощник. А можно просто отправиться на станцию СТО, где есть необходимое оборудование для отслеживания давления в гидравлике.

Ремонт тормозной системы

Ремонт тормозной системы ГАЗ 53 нужно начинать с диагностики давления. Если с ним все в порядке, как и с колодками (не более естественного износа), то нужно изучать работу каждого контура. Не проблема, если не работает только один из них. При этом автомобиль сохраняет возможность своей эксплуатации, но при резком торможении может быть занос. Скорее всего, это либо поврежденный тормозной барабан, либо попадание масла в область тормозных колодок и диска, либо неисправный гидроусилитель.

Когда неисправен контур тормозной задний ГАЗ 53, то начинать поиск неполадки следует с запорного клапана. Нужно понимать, что одна сторона функционирует и за счет гидравлики, и за счет разреженного воздуха, однако он не может попасть за пределы того самого клапана и действует точно так же, как тормозная жидкость — передает усилие.

Неполадки гидроусилителей могут исправляться исключительно заменой, при чем непосредственно после его установки обязательно выполняется регулировка давления и, собственно, прокачка тормозов. Делается до тех пор, пока тяга сможет нормально двигаться при нажатии педали без чрезмерного усилия.

Если же поврежден барабан тормозной задний ГАЗ, то придется менять все искривленные втулки, а также сами колодки.

Обязательно это следует делать крайне внимательно, так как там могут оставаться металлические осколки и опилки, все их обязательно нужно убирать, иначе произойдет перегрев при торможении. И это, кстати, главный недостаток тормоза ГАЗ — открытая система, при которой под колодку может попадать любой мусор.

Тормозные колодки для Газ 53

Говоря о ремонте, нужно учитывать, что устройство тормозной системы при подсоединении прицепа будет несколько измененным, так как в работу включается дополнительный бачок. То есть обслуживание тормозов, как и поиск неисправности, лучше выполнять без него. И следует помнить, что тормозная система должна быть полностью герметичной. Если где-то слышно шипение воздуха или просачивание тормозной жидкости, то это не нормально.

Прокачка тормозов выполняется для выхода воздуха из трубок и самих цилиндров. Если все будет выполнено правильно, то сигнальная кнопка после включения двигателя и 10-20 нажатий педали погаснет. В противном случае нужно искать пробоину, через которую утекает тормозная жидкость.

Стояночное обслуживание тормозов

Система автомобиля ГАЗ 53 не нуждается в специализированном уходе. Единственное, за чем нужно следить, — это за износом колодок. Производитель рекомендует их менять через каждые 5-7 тыс. км. На практике стальные могут прослужить намного дольше.

Еще потребуется дозаправка тормозной системы ГАЗ 53 через бачок под капотом. Выполняется она по мере необходимости, когда уровень гидравлики падает ниже указанного (нужно смотреть по меркам самого бачка — там сделан маркер).

Регулировка тормозов выполняется через каждые 2-3 тыс. км эксплуатации в загруженном состоянии. Хотя можно ориентироваться на звук, который она издает. Скрип является нормальным только после замены колодок в период притирки. Если же это происходит постоянно, то, по всей видимости, втулки просто проржавели, либо сам диск и барабан деформированы.

Схема устройства тормозного механизма автомобиля ГАЗ-53

Если свист издает цилиндр ГАЗ, то это явная разгерметизация системы. Вот тут уже речь идет о полноценном ремонте, а не просто СТО. Таким образом, основные неисправности — это нарушение герметизации, а также износ цилиндров, колодок. Однако тормозная система ГАЗ сделана таким образом, что даже при нарушенном одном контуре тормоз остается рабочий. Передача усилия от педали к колодкам осуществляется через гидравлику и гидровакуумный усилитель.

Тормозная система газ 53 схема

Тормозная система ГАЗ 53 также является представителем позапрошлых поколений автомобилестроения и не может похвастаться минимальным тормозным путем или сверх эффективным торможением. Как правило, резко остановить этот автомобиль, вообще, не получается, но, равносильно этому факту, он и не разгоняется до слишком больших скоростей. Но тем, кто все еще эксплуатирует этот автомобиль все равно как-то приходиться следить за его техническим состоянием тормозной системы. Вот об этом мы сегодня и поговорим.

Тормозная система автомобиля предназначена для генерации тормозного усилия, что будет противодействовать силе вращения колеса в том самом месте, где колесо соприкасается с дорогой. Конечно, если бы колесо моментально замирало, то это бы приводил к тому, что резина стиралась бы об асфальт, поэтому колесо продолжает вращаться замедляя свой ход до полной остановки машины, если он требуется. Тормозной путь автомобиля зависит от конструкции всей тормозной системы, конечно, у ГАЗ 53 с полной загрузкой и на большой скорости он будет очень большим. Как правило, водители этого грузовика просто не разгоняются до очень больших скоростей, чтобы в случае чего иметь возможность остановиться.

Итак, на подопытный грузовик имеет две подсистемы в своем распоряжении:

Любопытная конструкция у стояночной тормозной системы. Обычно, как это делается сегодня, стояночная система обеспечивается за счет штатных тормозных механизмов, которые просто зажимают задние колеса. Здесь же инженерами было сконструировано более интересное устройство. Когда водитель изменяет положение рычага стояночного тормоза и приводит его в действие, специальный механизм обжимает колодками карданный вал автомобиля сразу после коробки переключения передач. Это приводит к тому, что задние колеса не могут вращаться, так как для этого карданный вал должен вращаться. Однако в экстренной ситуации, при отказе рабочей системы остановить машину стояночным тормозом будет затруднительно ввиду как раз такой конструкции. Рабочая же система имеет стандартный вид для того времени и является обычной, гидравлического типа. Он приводится в действие нажатием педали тормоза и используется водителем постоянно при езде автомобиля. К слову, нередко при большом уклоне чтобы тронуться без отката даже опытные водителя ГАЗ 53 трогаются с ручника. И такая конструкция стояночного тормоза значительно им упрощает эту операцию.

Принцип торможения ГАЗ 53

Тормозная система газ 53 включает в себя исполнительные механизмы и механизмы, что приводят в действие исполнительные. То есть сам механизм располагается на колесе автомобиля и занимается тем, что в нужный момент, когда этого желает водитель замедляет вращение колеса. Привод же тянется по всей машине и является способом контроля за механизмом. Сначала мы обсудим то, как работает именно он. Привод включает в себя:

- Педаль тормоза.

- Главный тормозной цилиндр.

- Гидровакуумный усилитель.

- Контуры и соединительные патрубки.

Сам механизм же имеет довольно простую конструкцию в виде применения тормозных барабанов на всех колесах машины. Барабаны здесь действительно и на передней, и на задней оси, с той лишь разницей, что спереди они более меньшего размера. Задние же имеют защитные экраны, которые предотвращают выход из строя тормозного механизма. В качестве подвижной части здесь берется сам корпус барабана, который плотно прикручен к колесу и вращается вместе с ним. Внутри же стоят две колодки с пружинами и рабочие цилиндры. Пружины необходимы чтобы сдерживаться колодки от самопроизвольного нажатия и возвращают их в исходное положение, когда водитель отпускает педаль. При нажатии на педаль давление в контурах давит на рабочие цилиндры, и они прижимают колодки к горизонтальной поверхности корпуса барабана. На колодках установлены специальные фрикционные накладки, которые предотвращают их быстрое стирание об барабан. На грузовиках тормоза барабанного типа показывают довольно неплохие результаты до сих пор, так что при поддержании их в достаточно хорошем состоянии работать они могут достаточно долго.

Устройство тормозов

Тормозная система автомобиля состоит из тормозных механизмов и приводов к ним.

Тормозные механизмы устанавливают как на колесах автомобилей, так и на ведомом валу коробки (центральный тормоз). На автомобилях ГАЗ-51А, ГАЗ-53А, ЗИЛ-130 и «Москвич-412» применяют колодочные тормозные механизмы.

Тормозной механизм колеса ГАЗ-53А устроен по схеме, показанной на рисунке Тормозной механизм колеса. Тормозные колодки имеют фрикционные накладки для увеличения коэффициента трения. Разжимным приспособлением служит гидравлический рабочий тормозной цилиндр 5 колеса.

Тормозится колесо следующим образом: при нажатии тормозной педали поршни цилиндра 5 раздвигают колодки и прижимают их накладками к внутренней поверхности тормозного барабана. Возникающая сила трения останавливает колесо. Для отключения тормоза автомобиля необходимо отпустить тормозную педаль. В этом случае пружина 6 оттянет колодки от тормозного барабана и колесо получит возможность свободно вращаться.

Механизм центрального тормоза автомобиля ГАЗ-53А

Механизм центрального тормоза автомобиля ГАЗ-53А:

а — устройство; б — схема действия;

1 — барабан; 2 — колодки; 3 — щит; 4 — разжимное устройство; 5 — рычаг ручного тормоза; 6 — зубчатый сектор; 7 — тяга; 8 — стяжная пружина; 9 — корпус регулировочного устройства.

Механизм центрального тормоза автомобиля ГАЗ-53А состоит из барабана 7, укрепленного на фланце ведомого вала коробки передач, двух колодок 2, присоединенных к кронштейну (щиту) 5, установленному на картере коробки передач, и разжимного устройства 4. Под действием рычага 5 разжимное устройство прижимает колодки к барабану и затормаживает ведомый вал коробки передач и карданный вал, а следовательно, и ведущие колеса автомобиля.

Привод тормозных механизмов

Различают механический, гидравлический и пневматический приводы тормозных механизмов.

Механический привод. На автомобиле ГАЗ-53А применяют механический привод для ручного тормоза. Этот привод состоит из рычага 5 с зубчатым сектором 6 и тяги 7 привода, действующей на устройство 4 для разжатия колодок.

В устройстве и действии гидравлического привода используют свойства жидкостей (закон Паскаля).

Гидравлический привод состоит из главного цилиндра 1, соединенного трубопроводами 2 с тормозными цилиндрами 3 колес

Схема гидравлического тормозного привода

Схема гидравлического тормозного привода:

А — расположение; Б — соединение; В — действие тормозов;

1 — главный тормозной цилиндр; 2 — трубопроводы; 3 — тормозные цилиндры колес; 4 — тормозная педаль; 5 — присоединение шлангов; 6 — корпус главного тормозного цилиндра; 7 — гибкие шланги; 8 — бачок для тормозной жидкости; 9 — колодка; 10 — тормозной барабан.

Вся система заполняется специальной тормозной жидкостью, не разъедающей резиновые детали системы.

Главный тормозной цилиндр автомобиля ГАЗ-53А

Главный тормозной цилиндр автомобиля ГАЗ-53А:

а — продольный разрез; б — детали;

1 — шток; 2 — защитный чехол; 3 и 5 — манжеты; 4 — поршень; 6 — возвратная пружина; 7 и 10 — клапаны; в — корпус; 9 — крышка; 11 — тройник; 12 — пробка; 13 — тормозная жидкость.

В главном цилиндре находится поршень 4 с уплотнительными манжетами 3 и 5, перемещаемый под действием штока соединенного с тормозной педалью. При нажатии педали поршень 4 нагнетает тормозную жидкость через клапан 7 в рабочие тормозные цилиндры колес.

После прекращения нажатия педали поршень возвращается в исходное положение пружиной 6. Эта же пружина удерживает клапан 10, через который жидкость возвращается в главный цилиндр по окончании торможения. Запас жидкости хранится в корпусе 8, расположенном в одной отливке с главным цилиндром. Корпус и цилиндр соединены между собой отверстиями, через которые жидкость перетекает из корпуса в цилиндр и обратно.

Уровень жидкости должен всегда находиться на расстоянии 15 — 20 мм от кромки заливного отверстия.

Тормозной цилиндр колеса автомобиля ГАЗ-53А

Тормозной цилиндр колеса автомобиля ГАЗ-53А:

а — продольный разрез; б — детали;

1 — колодки; 2 — защитные колпаки цилиндра; 3 — поршни; 4 — корпус; 5 — манжеты; 6 — штуцер; 7 — трубопровод; 8 — отверстие для удаления воздуха; 9 — отверстие для подвода жидкости; 10 — пружина.

В тормозных цилиндрах колес установлено по два поршня 3 с уплотнительными манжетами 5. Через штуцер 6 в пространство между поршнями нагнетается тормозная жидкость. Под ее давлением, достигающим приблизительно 7 — 8 Мн/м 2 (70 — 80 кгс/см 2 ), поршни расходятся и прижимают колодки 1 к тормозному барабану. Поршни тормозных цилиндров и колодки возвращаются в исходное положение под действие стяжных пружин колодок.

В случае попадания воздуха в трубопроводы гидравлического привода тормозов передача давления жидкостью значительно ухудшается, так как образуются воздушные «пробки» и весь ход поршня главного цилиндра расходуется лишь на сжатие воздуха в системе, тогда как поршни тормозных цилиндров колес остаются неподвижными и торможения не происходит.

Удаляют воздух из каждого тормозного цилиндра через перепускной клапан, ввинчиваемый в отверстие 8.

Жидкость в гидравлической системе тормозов подается от главного цилиндра 1 к цилиндрам 3 колес по металлическим трубкам 2 и специальным резиновым шлангам 7, выдерживающим высокие давления и воздействие масел. Такая конструкция позволяет управлять тормозами, несмотря на колебания колес и мостов.

Тормозная система автомобиля ГАЗ-51А. Конструкция главного тормозного цилиндра, колодочных тормозов колес, гидравлического привода и центрального тормоза автомобиля ГАЗ-51А аналогична описанной в данном параграфе.

Гидровакуумный усилитель привода тормозов

Гидровакуумный усилитель привода тормозов автомобиля ГАЗ-53А:

А — разрежение; Б — воздух; В — тормозная жидкость;

I — IV — полости корпуса вакуумного усилителя;

1 — корпус вакуумной камеры; 2 — диафрагма; 3 — тарелка диафрагмы; 4 — толкатель поршня; 5 — пружина диафрагмы; 6 — вакуумный клапан; 7 — крышка корпуса; 8 — воздушный клапан; 9 — клапан управления; 10 — корпус гидравлического цилиндра; 11 — поршень; 12 — шариковый клапан; 13 — запорный клапан.

В тормозную систему автомобиля ГАЗ-53А включен гидровакуумный усилитель ножного тормоза, уменьшающий силу нажатия тормозной педали за счет использования разрежения во впускном трубопроводе двигателя. Усилитель состоит из вакуумной камеры 7, гидравлического цилиндра 10 и клапанной коробки, в которой помещен клапан 9 управления, соединенный с вакуумным 6 и воздушным 8 клапанами.

При нажатии тормозной педали жидкость из главного тормозного цилиндра по трубопроводу поступает в цилиндр 10 через отверстие в поршне 11, в котором помещен шариковый клапан 12, а затем в тормозную систему, производя торможение автомобиля.

По мере усиления нажатия педали и соответствующего повышения давления в тормозной системе клапан 9, поднимаясь, закрывает вакуумный клапан 6, разобщая между собой полости III и IV корпуса. При дальнейшем движении клапана 9 открывается воздушный клапан 8 и полость III корпуса сообщается с атмосферой.

Наружный воздух, попадая в корпус, преодолевает сопротивление пружины 5, перемещает диафрагму, толкатель и поршень 11, создавая дополнительное давление в гидравлической магистрали тормозной системы. Запорный клапан 13 автоматически разъединяет усилитель и впускную трубу при остановке двигателя. За счет разрежения в усилителе можно произвести два-три торможения.

Тормозная система ГАЗ-53

Тормозная система ГАЗ 53 гидравлическая, состоит она из 3 механизмов: рабочих, запасных и стояночных тормозов. На самом деле система гидравлики одна, но разделенная на контуры, каждый из которых условно и считается запасным. Интересно еще и то, что тормозная система ГАЗ 53 имеет сигнализатор на приборной панели. То есть в случае падения давления внутри гидравлики об этом водителю сообщить красная лампа.

Схема тормозной системы Газ 53

Принцип работы тормозов в ГАЗ 53

Конструкция самих тормозных прокладок идентичная, отличающаяся только размерами некоторых деталей. Износ колодок инспектируется через специальные отверстия (визуально). Объем тормозной жидкости в системе можно посмотреть через расширительный бачок, который расположен уже под капотом.

Именно с него должен начинаться ремонт тормозной системы ГАЗ 53.

А стояночный тормоз работает независимо по тягам. Так сделано по той причине, что в момент, когда двигатель не работает, поддерживать актуальное давление в гидроваккумной системе невозможно. Да и выходит из строя стояночный тормоз крайне редко, как правило, исключительно из-за износа колодок, которыми сжимается диск.

Неисправности тормозной системы

Основные неисправности тормозной системы ГАЗ-53 следующие:

- Увеличение холостого хода педали тормоза (недостаточный уровень тормозной жидкости или непосредственно механическое повреждение колодок).

- Нерастормаживание (необходима проверка зазора цилиндра гидровакуумного усилителя).

- При торможении происходит занос (говорит о наличии замасливания или протечки тормозной жидкости). Схема подробно объясняет, почему так происходит: контур соединяет заднее и переднее колесо одновременно.

- Полное отсутствие тормозов (разгерметизация главного цилиндра или отсутствие тормозной жидкости).

Более того, его включение может привести к самопроизвольному включению двигателя газ 53 при скатывании транспортного средства. Тормозная система автомобиля ГАЗ сделана таким образом, что каждый из контуров функционирует раздельно (соответственно, задние и передние тормоза).

Работа тормозной системы грузовика ГАЗ 53

В момент отсоединения рекомендуется снять крышку с расширительного бачка, так как у тормозов ГАЗ сохраняется определенное невысокое давление системы. Это предотвратит разливание тормозной жидкости.

Ремонт тормозной системы

Ремонт тормозной системы ГАЗ 53 нужно начинать с диагностики давления. Если с ним все в порядке, как и с колодками (не более естественного износа), то нужно изучать работу каждого контура. Не проблема, если не работает только один из них. При этом автомобиль сохраняет возможность своей эксплуатации, но при резком торможении может быть занос. Скорее всего, это либо поврежденный тормозной барабан, либо попадание масла в область тормозных колодок и диска, либо неисправный гидроусилитель.

Неполадки гидроусилителей могут исправляться исключительно заменой, при чем непосредственно после его установки обязательно выполняется регулировка давления и, собственно, прокачка тормозов. Делается до тех пор, пока тяга сможет нормально двигаться при нажатии педали без чрезмерного усилия.

Если же поврежден барабан тормозной задний ГАЗ, то придется менять все искривленные втулки, а также сами колодки.

Тормозные колодки для Газ 53

Прокачка тормозов выполняется для выхода воздуха из трубок и самих цилиндров. Если все будет выполнено правильно, то сигнальная кнопка после включения двигателя и 10-20 нажатий педали погаснет. В противном случае нужно искать пробоину, через которую утекает тормозная жидкость.

Стояночное обслуживание тормозов

Регулировка тормозов выполняется через каждые 2-3 тыс. км эксплуатации в загруженном состоянии. Хотя можно ориентироваться на звук, который она издает. Скрип является нормальным только после замены колодок в период притирки. Если же это происходит постоянно, то, по всей видимости, втулки просто проржавели, либо сам диск и барабан деформированы.

Тормозная система газ 53 схема

Автомобиль ГАЗ-53А – Тормоза барабанного типа с гидравлическим тормозным приводом и гидровакуумным усилителем. Стояночный тормоз барабанный с механическим (ручным) управлением.

Гидравлический тормозной привод (рис. а) включает главный и соединенные с ним колесные цилиндры.

В цилиндре помещен поршень 6 с уплотнительными манжетами, наружной 14 и внутренней 18, выпускной 22 и впускной 21 клапаны. Между поршнем 6 и манжетой 18 установлена шайба 17, зафиксированная стопорным кольцом 12. Возвратная пружина 5 прижимает поршень 6 к манжетам 14 и 18 и упорной шайбе 17. С противоположной стороны пружина поджимает к седлу впускной клапан 21, обеспечивая этим постоянное избыточное давление в гидравлической системе. Компенсационное отверстие 19 соединяет резервуар с рабочей полостью цилиндра, а перепускным отверстием 16 резервуар сообщается с полостью цилиндра, заключенной между манжетами 14 и 18. Колпак 7 защищает главный цилиндр от попадания в него пыли и влаги. С колесными цилиндрами главный цилиндр соединен трубопроводами — стальными трубками, гибкими шлангами и арматурой (штуцеры , муфты, тройники).

Колесный цилиндр (рис. 1, в) преобразует давление жидкости в механическое усилие на колодках тормоза. В корпусе 3 цилиндра помещены два поршня 1, уплотнительные манжеты 4 и пружина 2. С торцов цилиндр защищен колпачками 6. В поршни запрессованы сухари 5, в прорези которых заходят торцы тормозных колодок 5 (рис. б).

При нажатии на педаль рычага 10 (рис. 1, а) толкатель 8 перемещает поршень, который манжетой 18 перекрывает компенсационное отверстие 19, разобщая полость главного цилиндра с полостью резервуара. При последующем движении поршня открывается выпускной клапан 22, жидкость поступает из магистрали к колесным цилиндрам в полость, заключенную между манжетами 4 (рис. в) в корпусе 3, перемещает поршни 1 в направлении стрелок, и сухари 5 прижимают колодки 5 (рис. б) к тормозным барабанам.

При отпускании педали поршень под усилием пружин 5 и 9 (рис. а) возвращается в исходное положение. Под действием стяжных пружин 2 (рис. б) тормозных колодок 5 открывается впускной клапан 21 (рис. а) и жидкость поступает в главный цилиндр — давление в системе плавно уменьшается. При снижении давления до 0,08—0,12 МПа впускной клапан под воздействием пружины 5 закрывается и перетекание жидкости прекращается.

При обратном ходе поршня (оттормаживании) в рабочей полости главного тормозного цилиндра создается некоторое разрежение. Оно обусловлено тем, что заполнение цилиндра отстает от перемещения поршня вследствие слабого напора жидкости. Кроме того, трубопроводы системы и впускной клапан создают определенное гидравлическое сопротивление движению жидкости. В результате жидкость из резервуара через перепускное отверстие 16 (рис. а) и отверстие 15 в поршне просачивается в рабочую полость цилиндра, отжимая шайбу 17 и кромку внутренней манжеты 18. По мере перетекания жидкости из системы ее излишек в рабочей полости главного цилиндра поступает в резервуар через компенсационное отверстие 19.

На автомобилях и тракторах наиболее распространены тормозные механизмы барабанного типа (рис. б). Тормоз состоит из тормозного диска 6 с колесным цилиндром 1, двух колодок 5 с опорными пальцами 3, стяжной пружиной 2 и тормозного барабана.

Тормозные диски передних колес прикрепляются к фланцам цапф, а задних — к фланцам полуосевых рукавов моста. На диске установлены вверху колесный цилиндр 1, внизу — опорные пальцы 3 с бронзовыми эксцентриками 4, на которых размещены тормозные колодки 5.

Верхние концы ребер колодок входят в прорези толкателей поршней колесного цилиндра 1.

Колодки опираются на регулировочные эксцентрики 10 и прижимаются к ним пружиной 2. Проворачиванию эксцентриков препятствуют пружины 11. Скобы 8 с пластинчатыми пружинами 9, установленные на диске, удерживают колодки от боковых смещений. Эксцентрики 10 и 4 центрируют колодки относительно тормозного барабана.

Для обеспечения большей безопасности движения применяют колесные тормоза с раздельным гидравлическим приводом — двумя параллельно действующими контурами, причем при выходе из строя одного контура второй обеспечивает работоспособность системы.

Раздельный независимый привод для тормозов передних и задних колес включает главный тормозной цилиндр тандемного типа, два бачка для рабочей жидкости, приводы передних и задних тормозов, регулятор силы торможения задних колес с механическим приводом, педаль, трубопроводы и арматуру для подвода жидкости к тормозам. Устройство главного тормозного цилиндра привода таково, что при выходе из строя контура привода тормозов задних колес эффективность действия передних тормозов полностью сохраняется, и наоборот.

Рис. Тормозная система с гидравлическим приводом:

б — тормозной механизм: 1- колесный цилиндр; 2, 9, 11-пружины; 3 – палец; 4, 10-эксцентрики;5-колодки; 6-тормозной диск; 7 — накладка; 8 – скоба;

в — тормозной цилиндр: 1-поршень; 2-пружина; 3- корпус; 4 — манжета; 5 – сухарь; 6 — колпачок.

Системы тормозов

Тормозные системы WILWOOD производятся американским производителем как спортивные тормозные системы для современных марок автомобилей. Еще в 70х годах прошлого века продукция Билла Вилвуда начала поставляться для гоночного чемпионата NASCAR. Сегодня тормозные системы WILWOOD занимают одну из лидирующих позиций по высоко технологичности, надежности и прогрессивности.

Системы тормозов

Тормозные системы автомобилей ГАЗ-53-12 и ГАЗ-66-11 включают в себя:

• рабочую тормозную систему;

• стояночную тормозную систему;

• запасную тормозную систему.

Рабочая тормозная система включает в себя:

• тормозной привод;

• тормозные механизмы;

• усилитель тормозного привода.

Тормозной привод гидравлический двухконтурный — контур передних колес и контур задних колес. Тормозной привод включает в себя сдвоенный главный цилиндр, трубопроводы, сигнализатор неисправности гидропривода, колесные рабочие тормозные цилиндры.

Сдвоенный главный цилиндр состоит из первичного и вторичного поршней, на которых с помощью соединительных стержней установлены плавающие головки поршней, выполняющие роль перепускных клапанов. При расторможенном состоянии колес между головками и поршнями имеются зазоры, следовательно, предпоршневые полости сообщаются с бачком. При торможении поршни перемещаются, прижимаются к головкам, чему способствуют пружины и уплотняющие кольца головок, предпоршневые полости разобщаются с бачком, поршни через клапаны избыточного давления создают давление жидкости в приводах соответственно передних и задних колес.

Клапан избыточного давления состоит из металлического диска с шестью отверстиями, резинового корпуса и пружины. При торможении жидкость под давлением, пройдя через отверстия и отгибая края резинового корпуса, поступает в колесные тормозные цилиндры. При растормаживании поршни возвращаются в исходное положение, жидкость, преодолевая сопротивление пружины клапана избыточного давления, открывает клапан и возвращается в полости цилиндров, а затем, когда давление жидкости падает, пружина прижимает клапан к корпусу, края которого закрывают отверстия и в приводах сохраняется небольшое избыточное давление.

При неисправности контура передних колес вторичный поршень движется вхолостую до упора соединительного стержня, работа тормозного привода задних колес при этом происходит обычным порядком. При нарушении привода задних колес первичный поршень через соединительный стержень и упор приводит в движение вторичный поршень, который подает жидкость в привод передних колес.

Тормозные механизмы передних и задних колес барабанно-колодочного типа. Тормозной механизм состоит из тормозного щита, двух колодок с фрикционными накладками и стяжными пружинами и тормозного барабана.

Усилитель тормозного привода. Автомобили имеют два гидровакуумных усилителя — один передний обслуживает контур передних колес, второй обслуживает контур задних колес.

Фирма StopTech LLC стала настоящим конкурентом для ведущих поставщиков тормозных систем на автомобильном рынке США.

Тормозной привод механический трансмиссионный, воздействует на механизмы трансмиссии.

Тормозные механизмы барабанно-колодочного типа установлены на деталях коробки передач.

Запасная тормозная система — один из контуров рабочей тормозной системы.

Схема гидропривода двухконтурной тормозной системы автомобиля ГАЗ-53: 1 — передний тормозной механизм; 2 — впускная труба двигателя; 3 — запорный клапан; 4 — лампа сигнализатора; 5 — сигнализатор неисправности гидропривода; 6 — главный цилиндр; 7 — наполнительный бачок; 8 — воздушный фильтр; 9 — задний тормозной механизм; 10 — задний гидровакуумный усилитель; 11 — передний гидровакуумный усилитель.

ТО Тормозной системы ГАЗ-53

При техническом обслуживании тормозной системы ежедневно проверяют: действие ножного и ручного тормозов, герметичность соединений трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы вакуумного усилителя.

Во время работы автомобиля периодически проверяют давление воздуха в системе пневматического привода по манометру, установленному на щитке в кабине шофера.

Первое техническое обслуживание включает следующие дополнительные работы: проверку шплинтовки пальцев штоков тормозных камер пневматического привода тормозов и величину свободого хода педали тормоза и рукоятки ручного тормоза (при необходимости производится соответствующая регулировка); крепление и проверку состояния манометра, крана управления пневматического привода тормозов или главного тормозного цилиндра гидравлического привода, трубопроводов, тормозных камер пневматического привода; крепление и проверку диска и кронштейнов колодок трансмиссионного тормоза; проверку уровня жидкости в резервуаре главного тормозного цилиндра гидравлического привода; смазку подшипников валов разжимных кулаков, осей кулаков и других деталей привода ручного тормоза.

Второе техническое обслуживание, помимо ранее указанных работ, включает проверку состояния тормозных накладок, стяжных пружин колесных тормозов, главного и колесных тормозных цилиндров гидравлического привода, компрессора пневматического привода, показания которого проверяют по контрольному манометру.

Действие тормозов проверяют обычно на ходу автомобиля по величине тормозного пути в соответствии с нормативами.

Герметичность соединений гидравлического и пневматического приводов тормозов проверяют при внешнем осмотре автомобиля. В гидравлическом приводе места нарушения герметичности выявляют по подтеканию тормозной жидкости, в пневматическом приводе — на слух по характерному звуку, появляющемуся при утечке воздуха. Для более точного определения места утечки воздуха проверяемое соединение покрывают мыльной эмульсией и следят за появлением мыльных пузырей.

Свободный ход педали тормоза. Величина свободного хода педали тормоза должна находиться в следующих пределах:

Автомобили ГАЗ-51; ГАЗ-53. 8—14 мм

Автомобили ЗИЛ-164; ЗИЛ-130 при одинарном тормозном кране 15—25 »

Автомобили МАЗ-500 . 20—22 »

Автомобили ГАЗ-21 «Волга». 14—15 »

Свободный ход педали тормоза у автомобилей с гидравлическим приводом регулируют, как правило, за счет изменения длины штока толкателя поршня главного тормозного цилиндра.

У автомобилей ГАЗ-51 и ГАЗ-53 для регулировки отпускают предварительно контрольную гайку, и вращая шток в ту или другую сторону, уменьшают или увеличивают его длину до получения необходимой величины свободного хода педали тормоза.

Ход рычага ручного тормоза регулируют изменением длины тяги, соединяющей рычаг ручного тормоза с рычагом привода, подвертыванием вилки 11, посредством которой тяга соединяется с рычагом.

При правильной регулировке рычаг ручного тормоза должен вытягиваться усилием одной руки не более чем на 4—5 зубцов рейки, фиксирующей его положение.

Регулировка зазоров между колодками и тормозными барабанами. Для регулировки зазоров между колодками и тормозными барабанами существуют различные приспособления, устройство которых зависит от типа привода тормозов. Несмотря на это, порядок регулировки зазоров в тормозных устройствах автомобилей различных моделей остается одним и тем же: колесо вывешивают домкратом, и, повертывая регулировочное приспособление, доводят колодки до соприкосновения с барабаном (колесо затормаживается), после чего отводят колодки от барабана до начала свободного вращения колеса.

У автомобилей, имеющих гидравлический привод, регулировочное приспособление выполнено в виде эксцентрика, поворачивая который в одну сторону приближают колодку к барабану, а в другую — удаляют. При этой регулировке вывешивают колесо и вращают его, одновременно повертывая эксцентрик до соприкосновения колодки с барабаном вывешенного колеса. Затем постепенно поворачивают эксцентрик в обратном направлении, до тех пор пока колесо не станет свободно вращаться. При этом колодки не должны задевать за барабан.

Отрегулировав таким образом колодки всех колес, проверяют действие тормозов на ходу. Начало торможения колес одной и той же оси должно быть одновременным и равномерным. Вместе с этим проверяют, не происходит ли нагрев тормозных барабанов.

У автомобилей зазор между колодками и тормозными барабанами колес регулируют при помощи регулировочного червяка, установленного на рычаге, который соединен со штоком тормозной камеры.

В эксплуатации производят так называемую частичную регулировку тормозов. При такой регулировке, поворачивая ось регулировочного рычага, устанавливают наименьший ход штока камеры (15 мм для передних тормозов, 20 мм для задних). После регулировки штоки тормозных камер должны перемещаться быстро и без заеданий, а в отторможенном состоянии барабаны должны вращаться равномерно и свободно, не касаясь колодок.

После регулировки величину зазора проверяют последовательно в четырех точках посередине каждой из накладок щупом толщиной 0,4 мм. Щуп должен зажиматься при повороте разжимного кулака в сторону затормаживания. Устанавливаемый в трансмиссии грузовых автомобилей ручной тормоз барабанного типа регулируют за счет изменения длины тяги привода поворачиванием резьбовой вилки (ЗИЛ-130), а ленточного типа—подтягиванием гайки стяжки тормозной ленты (МАЗ-200П).

автомобиля ГАЗ-21 «Волга» ручной тормоз имеет регулировочное устройство, состоящее из винта и фасонной гайки со звездочкой, в торцовые прорези которых упираются колодки.

Для доступа к звездочке в барабане имеется регулировочный лючок, закрываемый резиновой заглушкой.

Перед регулировкой зазора поднимают домкратом одно из задних колес и, открыв регулировочный лючок, отверткой поворачивают звездочку гайки до тех пор, пока барабан не перестанет проворачиваться от руки. Затем отвертывают регулировочную гайку настолько, чтобы барабан вращался свободно, не задевая за колодки.

Доливать тормозную жидкость в резервуар главного тормозного цилиндра следует до уровня на 15—20 мм ниже верхней кромки наливного отверстия.

Для удаления воздуха из системы гидравлического привода тормозов заполняют главный тормозной цилиндр жидкостью до указанного выше уровня.

Снимают резиновый колпачок с перепускного клапана тормозного цилиндра правого заднего колеса и надевают на его сферический носик специальный резиновый шланг длиной 350—400 мм. Открытый конец шланга опускают в стеклянный сосуд емкостью не менее 0,5 л, наполовину заполненный тормозной жидкостью. Отвертывают на пол-оборота клапан выпуска воздуха и несколько раз быстро нажимают и плавно отпускают педаль тормоза. При этом следят за выходом жидкости из шланга. После того как из шланга прекратится выход пузырьков воздуха, плотно завертывают перепускной клапан, снимают с него шланг и ставят на место резиновый колпачок.

Таким же способом прокачивают жидкость через тормозные цилиндры переднего правого, переднего левого и заднего левого колес.

При прокачке резервуар главного тормозного цилиндра должен быть все время заполнен жидкостью, поэтому надо своевременно доливать жидкость.

При отсутствии воздуха в системе и правильных зазорах между колодками й барабанами при нажатии на педаль тормоза она не должна легко опускаться более чем на половину своего хода, после чего сопротивление ее перемещению должно резко возрастать. Загрязненную тормозную жидкость спускают из системы и заменяют чистой; после заполнения резервуара прокачивают систему и удаляют воздух из нее.

Почему клинят тормоза на газ 53

Тормозная система ГАЗ 53 гидравлическая, состоит она из 3 механизмов: рабочих, запасных и стояночных тормозов. На самом деле система гидравлики одна, но разделенная на контуры, каждый из которых условно и считается запасным. Интересно еще и то, что тормозная система ГАЗ 53 имеет сигнализатор на приборной панели. То есть в случае падения давления внутри гидравлики об этом водителю сообщить красная лампа.

Схема тормозной системы Газ 53

Принцип работы тормозов в ГАЗ 53

Начать стоит с того, что тормозная система ГАЗ работает раздельно по осям. Сделано это для той цели, чтобы предотвратить дополнительную нагрузку от кузова на трансмиссию в период резкой остановки. Из-за этого первым делом срабатывает тормоз на заднюю ось, а уже за ней — не переднюю. Если будет подсоединен прицеп, то первым будет тормозить он. То есть гидровакуумный усилитель тормозов срабатывает поочередно с отставанием в долю секунды.

Конструкция самих тормозных прокладок идентичная, отличающаяся только размерами некоторых деталей. Износ колодок инспектируется через специальные отверстия (визуально). Объем тормозной жидкости в системе можно посмотреть через расширительный бачок, который расположен уже под капотом.

Именно с него должен начинаться ремонт тормозной системы ГАЗ 53.

А стояночный тормоз работает независимо по тягам. Так сделано по той причине, что в момент, когда двигатель не работает, поддерживать актуальное давление в гидроваккумной системе невозможно. Да и выходит из строя стояночный тормоз крайне редко, как правило, исключительно из-за износа колодок, которыми сжимается диск.

Неисправности тормозной системы

Основные неисправности тормозной системы ГАЗ-53 следующие:

- Увеличение холостого хода педали тормоза (недостаточный уровень тормозной жидкости или непосредственно механическое повреждение колодок).

- Нерастормаживание (необходима проверка зазора цилиндра гидровакуумного усилителя).

- При торможении происходит занос (говорит о наличии замасливания или протечки тормозной жидкости).

Схема подробно объясняет, почему так происходит: контур соединяет заднее и переднее колесо одновременно. - Полное отсутствие тормозов (разгерметизация главного цилиндра или отсутствие тормозной жидкости).

Практически все указанные неисправности связаны с низким давлением в системе, поэтому при их выявлении подается сигнал на приборную панель. Исключение — ручной тормоз, который функционирует независимо. На момент поиска неисправности рекомендуется вместо него использовать включение передачи, которая соединит трансмиссию с двигателем. Но нужно учитывать, что такой «тормоз» малоэффективен на подъемах.

Более того, его включение может привести к самопроизвольному включению двигателя газ 53 при скатывании транспортного средства. Тормозная система автомобиля ГАЗ сделана таким образом, что каждый из контуров функционирует раздельно (соответственно, задние и передние тормоза).

Работа тормозной системы грузовика ГАЗ 53

В момент отсоединения рекомендуется снять крышку с расширительного бачка, так как у тормозов ГАЗ сохраняется определенное невысокое давление системы. Это предотвратит разливание тормозной жидкости.

Ремонт тормозной системы

Ремонт тормозной системы ГАЗ 53 нужно начинать с диагностики давления. Если с ним все в порядке, как и с колодками (не более естественного износа), то нужно изучать работу каждого контура. Не проблема, если не работает только один из них. При этом автомобиль сохраняет возможность своей эксплуатации, но при резком торможении может быть занос. Скорее всего, это либо поврежденный тормозной барабан, либо попадание масла в область тормозных колодок и диска, либо неисправный гидроусилитель.

Когда неисправен контур тормозной задний ГАЗ 53, то начинать поиск неполадки следует с запорного клапана. Нужно понимать, что одна сторона функционирует и за счет гидравлики, и за счет разреженного воздуха, однако он не может попасть за пределы того самого клапана и действует точно так же, как тормозная жидкость — передает усилие.

Неполадки гидроусилителей могут исправляться исключительно заменой, при чем непосредственно после его установки обязательно выполняется регулировка давления и, собственно, прокачка тормозов. Делается до тех пор, пока тяга сможет нормально двигаться при нажатии педали без чрезмерного усилия.

Если же поврежден барабан тормозной задний ГАЗ, то придется менять все искривленные втулки, а также сами колодки.

Обязательно это следует делать крайне внимательно, так как там могут оставаться металлические осколки и опилки, все их обязательно нужно убирать, иначе произойдет перегрев при торможении. И это, кстати, главный недостаток тормоза ГАЗ — открытая система, при которой под колодку может попадать любой мусор.

Тормозные колодки для Газ 53

Прокачка тормозов выполняется для выхода воздуха из трубок и самих цилиндров. Если все будет выполнено правильно, то сигнальная кнопка после включения двигателя и 10-20 нажатий педали погаснет. В противном случае нужно искать пробоину, через которую утекает тормозная жидкость.

Стояночное обслуживание тормозов

Система автомобиля ГАЗ 53 не нуждается в специализированном уходе. Единственное, за чем нужно следить, — это за износом колодок. Производитель рекомендует их менять через каждые 5-7 тыс. км. На практике стальные могут прослужить намного дольше.

Еще потребуется дозаправка тормозной системы ГАЗ 53 через бачок под капотом. Выполняется она по мере необходимости, когда уровень гидравлики падает ниже указанного (нужно смотреть по меркам самого бачка — там сделан маркер).

Регулировка тормозов выполняется через каждые 2-3 тыс. км эксплуатации в загруженном состоянии. Хотя можно ориентироваться на звук, который она издает. Скрип является нормальным только после замены колодок в период притирки. Если же это происходит постоянно, то, по всей видимости, втулки просто проржавели, либо сам диск и барабан деформированы.

Схема устройства тормозного механизма автомобиля ГАЗ-53

Почему клинят тормоза на газ 53

На автомобилях ГАЗ-53А и ГАЗ-66 установлены тормоза барабанного типа с гидравлическим приводом и гидровакуумным усилителем

Тормоза передних и задних колес ГАЗ-53А одинаковы по конструкции и отличаются только размерами.

Задние тормоза ГАЗ-б6 в отличие от тормозов ГАЗ-53А не имеют защитных экранов на тормозных цилиндрах, а имеют задние колодки с длинными накладками.

Передние тормоза ГАЗ-66 имеют два цилиндра, каждый из которых действует на свою колодку.

Конструкция тормозов показана на рис. 1 и 2. действие гидровакуумного усилителя основано на использовании разрежения во всасывающей трубе двигателя.

Усилитель состоит из вакуумной камеры, вакуумного клапана управления с гидравлическим приводом и гидравлического цилиндра.

Все эти части объединены в один герметически закрытый агрегат, который на двух кронштейнах устанавливают на продольной балке рамы.

Вакуумная камера усилителя через трубопровод и пластинчатый запорный клапан соединена с всасывающим трубопроводом двигателя.

Запорный клапан установлен в непосредственной близости к источнику вакуума, благодаря чему в системе усилителя поддерживается максимальное разрежение.

Техническое обслуживание тормозов

Регулировка зазора между колодками и барабанами. Регулировать тормоза следует, когда тормозные барабаны остыли, и подшипники колес правильно отрегулированы.

Существует две регулировки тормозов: текущая и полная

Текущая регулировка. По мере износа фрикционных накладок тормозов зазоры между накладками и тормозными барабанами увеличиваются, и педаль при торможении начинает приближаться к полу кабины.

Текущая регулировка тормозов восстанавливает первоначальные зазоры между фрикционными накладками колодок и тормозными барабанами, компенсируя износ накладок.

Для регулировки тормозов необходимо:

После регулировки зазора колодок проверить действие тормозов на дороге.

Полная регулировка. Полностью регулировать колесные тормоза следует при смене фрикционных накладок, колодок или после механической обработки барабанов.

При полной регулировке тормозов необходимо:

Момент, когда это происходит, определяется по увеличению сопротивления при вращении опорного пальца. Затянуть в этом положении гайки опорных пальцев;

После регулировки зазора колодок всех тормозов проверить действие тормозов на дороге.

При правильно отрегулированных зазорах между накладками колодок и барабанами педаль тормоза при полном торможении должна опускаться не более чем на ⅔ полного хода.

Если после регулировки при движении автомобиля тормозные барабаны нагреваются незначительно (рука свободно терпит при прикосновении к ободу барабана), то после нескольких торможений колодки приработаются и нагрев прекратится. При сильном нагреве барабанов нужно найти задевающие за барабаны колодки и регулировочными эксцентриками несколько отвести их от барабанов.

Почему клинят тормоза на газ 53

Проверка работы гидровакуумных усилителей тормозов автомобиля ГАЗ-53-12

Состояние гидровакуумных усилителей тормозов определяют при неработающем двигателе, нажимая на тормозную педаль несколько раз, а затем, удерживая ее нажатой с усилием 300 — 5000 Н, пускают двигатель. Под действием образующегося вакуума усилители вступят в работу. В это время следят за поведением тормозной педали, работой двигателя на холостом ходу, шипением воздуха, проходящего через воздушный фильтр, который расположен в кабине.

Педаль переместится вниз (к полу кабины) на 15 — 20 мм. В момент движения педали будет прослушиваться шипение воздуха, после чего оно прекратится. Если двигатель устойчиво работает на холостом ходу, то гидровакуумные усилители работают исправно.

Педаль слабо переместится вниз на 8 — 10 мм. Шипение воздуха, проходящего через фильтр, слышится при удерживании педали. Двигатель на холостом ходу работает неустойчиво или останавливается. В этом случае имеет место порыв диафрагмы камеры усилителя или диафрагмы клапана управления в одном из усилителей. Необходимо разобрать камеру усилителя или клапан управления и заменить поврежденную диафрагму.

Для нахождения неисправного усилителя поочередно отключают их от вакуумного трубопровода. Для этого снимают шланг с переднего корпуса камеры усилителя и заглушают его. Затем проверяют работоспособность неотключенного усилителя, как указано выше. При включенном исправном усилителе педаль переместится вниз на 8 — 10 мм, будет иметь место кратковременное шипение воздуха, а двигатель будет устойчиво работать на холостом ходу при нажатой тормозной педали.

Педаль не перемещается, слышится шипение воздуха только в момент запуска двигателя, двигатель устойчиво работает на холостом ходу при удерживании тормозной педали. В этом случае в одном из усилителей из-за неплотного прилегания шарика 15 (см. рис. 154) к седлу поршня или разрушения манжеты 16 поршня полость низкого давления не разъединяется от полости высокого давления. Необходимо путем поочередного отключения усилителей от вакуумного трубопровода (порядок проведения работы описан выше) определить неисправный усилитель, а затем разобрать его и заменить поврежденные детали (шарик с поршнем или манжету). После этого меняют жидкость, так как ее загрязнение вызывает негерметичность шарика и износ манжеты.

Педаль не перемещается, воздух не проходит через фильтр (нет шипения), двигатель устойчиво работает на холостом ходу. Это указывает на засорение воздушного фильтра или трубопровода. Промывают фильтр в бензине, а затем опускают в масло, которым заправляется двигатель, и, дав маслу стечь, ставят фильтр на место. Продувают трубопровод, соединяющий фильтр с усилителями.

Работа гидровакуумных усилителей тормозов зависит также от разрежения, создаваемого двигателем на холостом ходу, и герметичности запорного клапана, воздушного трубопровода, атмосферных клапанов 7(см. рис. 154) усилителей и самих усилителей обычно в местах установки диафрагмы.

Для проверки разрежения, создаваемого двигателем на холостом ходу, и герметичности системы в вакуумный трубопровод устанавливают вакуумметр. Вакуумметр удобнее установить через специальный тройник в месте соединения вакуумного шланга с передним корпусом камеры усилителя (рис. 160).

Пускают двигатель и проверяют показания вакуумметра на холостом ходу. Если показания менее 50 кПа или неустойчивы, то требуется регулировка двигателя.

Останавливают двигатель и замечают интенсивность снижения разрежения. Если оно снижается более чем на 20 кПа в течение 2 мин, то имеется негерметичность.

Для обнаружения негерметичности запорного клапана и вакуумного трубопровода отсоединяют вакуумные шланги от передних корпусов усилителей. Один из них заглушают, а другой соединяют с вакуумметром. Запускают двигатель, а затем, дав ему поработать на холостом ходу, останавливают. В течение 15 мин падения разрежения не должно быть.

Герметичность в усилителях и их атмосферных клапанах определяют после того, как будет обеспечена герметичность запорного клапана и вакуумного трубопровода. При проверке усилителей их поочередно отключают от вакуумного трубопровода. Вакуумметр присоединяют к вакуумному шлангу усилителя. Запускают двигатель, а затем останавливают его. При падении разрежения более 20 кПа в течение 2 мин находят негерметичность в усилителе и устраняют ее. При необходимости проверяют герметичность и второго усилителя.

Рис. 160. Проверка герметичности вакуумной системы привода тормозов:

1 — гидровакуумный усилитель тормозов; 2,4 — шланги; 3—трубка; 5 — тройник; 6 — вакуумметр

Источник https://www.carshistory.ru/avtomobil/mehanizmy_upravleniya/tormoza/1085.html

Источник https://avtomobilgaz.ru/gruzovye/gaz-53/tormoznaya-sistema-gaz-53.html

Источник https://avto-mekhanik.ru/upravlenie/tormoznaya-sistema-gaz-53-shema.html