Диагностирование и ТО трансмиссии автомобиля

1. Общие положения и неисправности

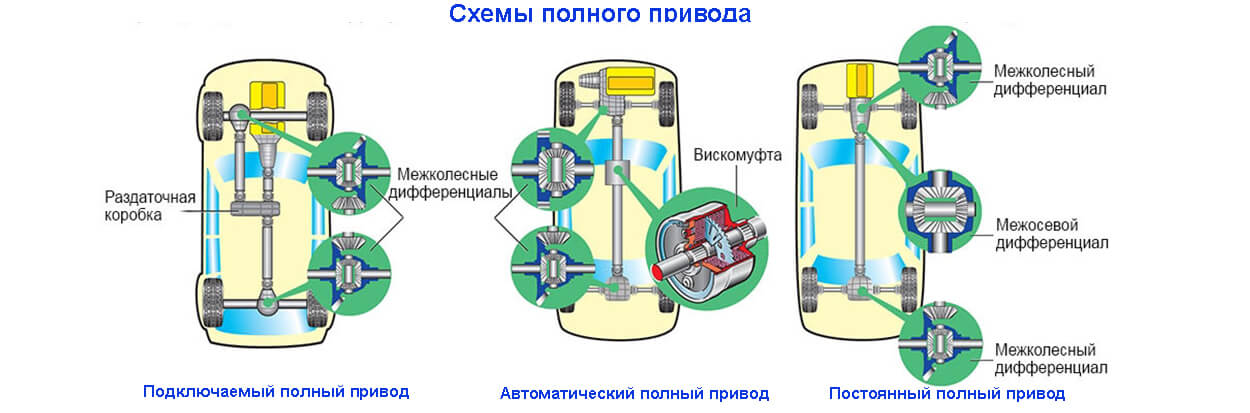

Основными агрегатами трансмиссии автомобиля являются: сцепление, коробка передач, раздаточная коробка, карданная передача, ведущий мост.

Трансмиссия автомобиля работает в условиях высоких знакопеременных динамических нагрузок. Основные рабочие детали трансмиссии большую часть времени находятся под высокими удельными нагрузками и напряжениями — это одна из трудностей достижения требуемой надежности трансмиссии. Затраты на ТО и текущий ремонт (ТР) агрегатов трансмиссии грузовых автомобилей составляют от 12 до 22 % общих затрат по их обслуживанию.

Основными причинами отказов трансмиссии являются: нарушение параметров регулировки и режимов смазки; образование чрезмерных суммарных зазоров в сопряжениях, вызывающих значительные динамические нагрузки в элементах кинематических пар агрегатов трансмиссии.

Основные неисправности механизмов трансмиссии:

- пробуксовка или неполное выключение сцепления;

- резкое включение сцепления (рывки при трогании с места);

- шум при работе коробки передач;

- самопроизвольное выключение и затрудненное переключение передач;

- биение карданного вала;

- шум и усиленный нагрев главной передачи ведущего моста.

При пробуксовке сцепления часть мощности, развиваемой двигателем, бесполезно расходуется на нагрев и усиленный износ сцепления; резко ухудшаются тяговые качества автомобиля (особенно при возрастании нагрузки) и значительно увеличивается расход топлива.

Основные причины пробуксовки сцепления:

- износ фрикционных накладок;

- замасливание дисков;

- потеря упругости нажимных пружин;

- ослабление затяжки центральной пружины (у сцеплений с центральной пружиной);

- отсутствие свободного хода педали сцепления;

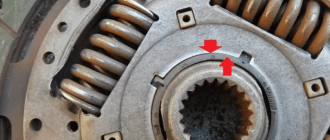

- неправильная установка внутренних концов выжимных рычагов сцепления относительно рабочей поверхности нажимного диска;

- потеря упругости диафрагменного диска (у сцеплений диафрагменного типа).

При неполном выключении сцепления (сцепление «ведет») затрудняется переключение передач в коробке передач, при переключении передач наблюдаются шумы и стуки в коробке передач, усиленно изнашиваются шестерни и синхронизаторы коробки передач.

Основные причины неполного выключения сцепления:

- большой зазор между выжимным подшипником и выжимными рычагами;

- наличие воздуха в гидравлическом приводе сцепления;

- коробление ведомого диска;

- установка внутренних концов выжимных рычагов в плоскости, не перпендикулярной к оси коленчатого вала, или не в одной плоскости;

- поломка нажимных пружин;

- неправильная регулировка отхода переднего ведущего диска (у двухдисковых сцеплений).

При резком включении сцепления наблюдаются рывки в момент, когда автомобиль трогается с места, что существенно увеличивает динамические нагрузки в трансмиссии и вызывает поломки зубьев шестерен коробки передач и заднего моста.

Основные причины резкого включения сцепления:

- коробление ведомого диска;

- установка внутренних концов выжимных рычагов не в одной плоскости или в плоскости, не перпендикулярной к оси коленчатого вала;

- наличие сетки мелких трещин на рабочей поверхности ведущего диска, появляющихся вследствие перегрева при пробуксовке сцепления.

Шум при работе коробки передач наблюдается из-за износа подшипников, шестерен и валов коробки передач.

Причинами самопроизвольного выключения передач является износ фиксаторов, шестерен и синхронизаторов.

Причины затрудненного переключения передач:

- загрязнение механизма управления коробки передач, неправильная регулировка этого механизма;

- неправильная регулировка привода управления коробкой передач;

- неправильная регулировка сцепления (сцепление «ведет»).

Причинами биения карданного вала являются:

- изгиб вала вследствие наезда на дорожные препятствия;

- нарушение балансировки из-за износа шлицевой вилки и шлицевого наконечника карданного вала, а также крестовин и их подшипников;

- неправильная сборка карданного вала (вилки вала должны лежать в одной плоскости, причем метки на шлицевой вилке и шлицевом наконечнике, которые наносятся при балансировке карданного вала, должны быть совмещены, а при отсутствии таких меток они должны быть нанесены перед разборкой карданного вала).

При наличии биения карданного вала усиленно изнашиваются агрегаты трансмиссии, появляется вибрация кузова.

Основной причиной шумной работы главной передачи ведущего моста является нарушение правильного зацепления шестерен вследствие износа шестерен и подшипников.

2. Методы диагностирования трансмиссии

Для своевременного обнаружения неисправностей и предупреждения отказов агрегатов трансмиссии применяются различные методы диагностирования: метрический, акустический, виброакустический, термический и др.

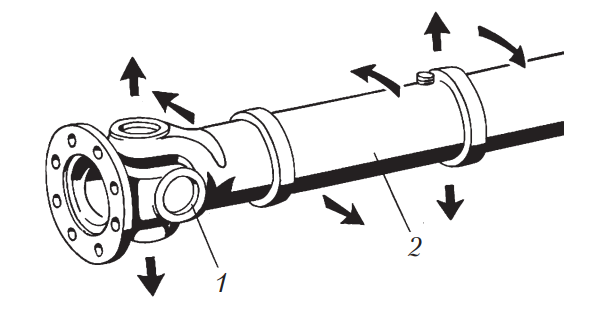

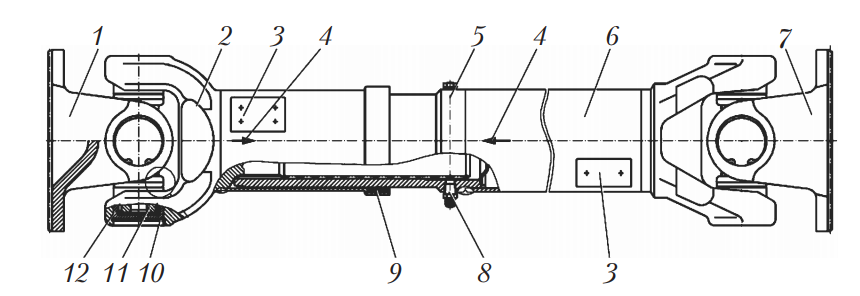

К метрическому методу диагностирования технического состояния агрегатов трансмиссии можно отнести способы контроля по параметрам, количественные значения которых измеряются сравнительно несложными приборами — люфтомером или индикатором. Для проверки зазора в карданном шарнире или шлицевом соединении одной рукой берут карданный вал около места соединения, другой стараются повернуть его в обе стороны либо покачать, а также приподнимают каждую из сторон шарнира 1 (рис. 1).

Рис. 1. Направление вращения и перемещения карданного вала во время проверки зазора в карданном шарнире (1) и шлицевом соединении (2)

Увеличенные люфты в карданной передаче и в остальных агрегатах трансмиссии можно определять с помощью люфтомера углового, который позволяет определять угловой зазор в трансмиссии автомобиля и ее отдельных агрегатах.

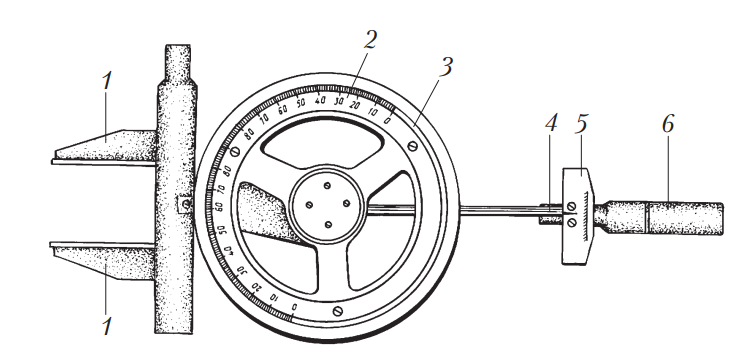

Люфтомер типа КИ-4832 (рис. 2) состоит из динамометрической рукоятки, зажима с двумя губками для установки люфтомера на вилке карданного шарнира заднеприводного автомобиля и измерительного диска.

Измерительный ди ск, вращающейся на оси, проградуирован (в угловых градусах): пределы измерений ±90°, цена деления шкалы 0,5°. На измерительном диске имеется герметичное полукольцо из прозрачного материала, в которое до половины его объема залита подкрашенная жидкость.

Рис. 2. Люфтомер угловой КИ-4832: 1 — губки зажима; 2 — измерительный диск; 3 — полукольцо с жидкостью; 4 — стрелка измерения момента поворота; 5 — шкала динамометрической рукоятки; 6 — динамометрическая рукоятка

С помощью специальных зажимов прибор закрепляют на валу, который проворачивают в одну сторону до устранения зазора, и устанавливают нулевую отметку на шкале измерительного диска. Полное устранение зазора определяют по резкому увеличению показаний рычажного динамометра. Проворачивая вал в другую сторону, определяют величину суммарного зазора карданной передачи, соединенной с валом.

Для определения зазора в главной передаче шестерни в коробке передач устанавливают в нейтральное положение и затормаживают ведущие колеса. Согласно экспериментальным данным предельные значения угловых зазоров в трансмиссии грузовых автомобилей равны: в карданной передаче 5…6°, в коробке передач 5…15°, в главной передаче 55…65°.

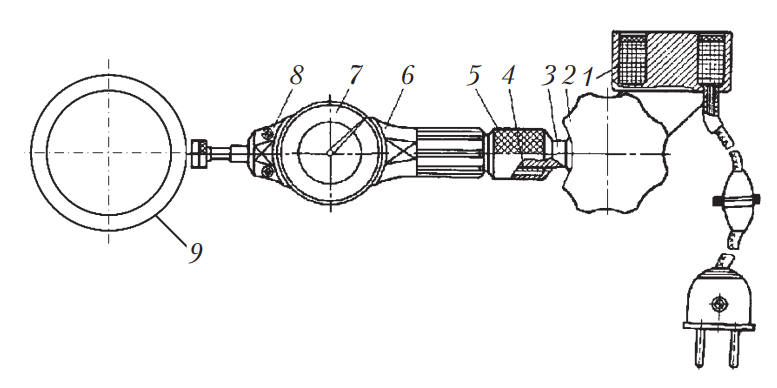

Для проверки величины биения карданного вала применяют устройство КИ-8902А (рис. 3).

Устройство имеет электромагнит 1, к которому через телескопический зажим 5 крепится индикатор 7 перемещений часового типа. Его крепят к раме автомобиля с помощью электромагнита, подключенного к бортовой сети напряжением 12 В, вывешивают ведущие колеса неработающей машины и включают нейтральную передачу. Пользуясь телескопическим зажимом, подводят поводок индикатора до соприкосновения с карданным валом. Проворачивая карданный вал на один оборот, определяют величину биения;

Рис. 3. Схема устройства КИ-8902А: 1 — электромагнит; 2 — рукоятка; 3 — рычаг; 4 — сухарь; 5 — телескопический зажим; 6 — корпус; 7 — индикатор; 8 — крышка; 9 — карданный вал для грузовых автомобилей эта величина не должна превышать 1,2 мм.

Проверку пробуксовки сцепления проводят с помощью стробоскопа, в котором момент возникновения вспышек синхронизирован с частотой вращения коленчатого вала двигателя.

На карданный вал в месте, доступном для освещения стробоскопом, наносится меловая отметка. Для создания нагрузки на сцепление автомобиль устанавливают на стенд с беговыми барабанами, в коробке передач включается прямая передача, затем стробоскопом освещают вращающийся карданный вал. При отсутствии пробуксовки сцепления меловая отметка будет казаться неподвижной. Состояние уплотнений карданных шарниров и шлицевого соединения проверяют путем внешнего осмотра.

Осматривают также переднюю эластичную резиновую муфту: на ней не должно быть раздутий и повреждений резины, расколов вокруг монтажных болтов; наличие масляных загрязнений на муфте свидетельствует об износе заднего сальника коробки передач, на заднем карданном шарнире — об износе сальника главной передачи. Аналогичным образом осматривают промежуточную опору. Подшипник промежуточной опоры проверяют путем подъема вала; если при этом ощущается перемещение (люфт), подшипник необходимо снять и проверить его состояние, покрутив наружное кольцо рукой; при значительном износе подшипник подлежит замене. В процессе осмотра необходимо также проверить затяжку всех монтажных болтов.

Сущность акустического метода заключается в том, что работа любого агрегата трансмиссии сопровождается ударными нагрузками деталей, соединенных в кинематические пары: шестерен, подшипников, шлицевых соединений и др. Звуковые волны, вызванные ударами сопряженных деталей друг о друга, являются сигналами, несущими информацию к диагностической аппаратуре. Приемником этих волн является диагностический датчик, который крепится в наиболее удобном месте на картере агрегата. Воспринимаемые датчиками колебания волны преобразуются в электросигналы, которые по проводам передаются к приборам блока обработки и анализа информации. Сложность расшифровки полученной информации состоит в том, что в работающем агрегате все его кинематические пары генерируют звуковые сигналы одновременно. Поэтому диагностическая аппаратура решает две задачи: вначале все зафиксированные сигналы надо разделить на отдельные составляющие, т.е. выявить сигналы по различиям генерирующих их пар, затем расшифровать интересующий (выделенный) сигнал, т.е. по его значению определить техническое состояние сопряжения.

Виброакустический метод диагностирования состоит в следующем. В подвижных сопряжениях агрегата трансмиссии энергия, передаваемая от одной детали к другой, и амплитуда вибраций пропорциональны величинам зазора или надлома, количеству трещин и осколков в деталях данной пары. Увеличение или уменьшение зазора вызывает рост ускорения вибраций. Таким образом, измерив ускорение вибрации данного сопряжения и сравнив его с эталонным значением, можно оценить техническое состояние диагностируемого узла. В процессе эксплуатации автомобилей можно по параметрам вибраций установить такой зазор, при котором обеспечивается наилучшая геометрия зацепления, т.е. исправное техническое состояние агрегата.

В основе термического метода диагностирования состояния агрегатов трансмиссии автомобиля лежит измерение температурных полей. Сравнивая полученное при измерении температуры выбранного на агрегате поля с эталонным, можно дать заключение о техническом состоянии диагностируемого агрегата.

Главным недостатком акустического, виброакустического и термического методов диагностирования является высокая стоимость оборудования, поэтому они не нашли широкого практического применения.

При общем диагностировании трансмиссии определяют механические потери по продолжительности движения автомобиля накатом, шумы и перегревы агрегатов, самопроизвольное выключение передач при ходовых или стендовых испытаниях автомобиля. Одновременно с этим принимают во внимание данные о механических потерях в трансмиссии, полученные при диагностировании автомобиля в целом, а также результаты внешнего осмотра (отсутствие подтеканий, деформаций и др.).

При поэлементном диагностировании трансмиссии определяют техническое состояние сцепления, коробки передач, раздаточной коробки, карданной передачи и ведущих мостов.

3. Регулировка и замена рабочих жидкостей в агрегатах трансмиссии

Сцепление. Обслуживание сцепления и его привода заключается: в проверке переключения передач; своевременной подтяжке болтовых соединений; проверке свободного хода педали; регулировке привода сцепления и его смазке; устранении отдельных неисправностей.

Проверка переключения передач производится главным образом при включении задней передачи, так как в грузовых автомобилях она обычно не синхронизирована. Если при включении задней передачи слышен скрежет, то это свидетельствует о необходимости регулировки или ремонта сцепления.

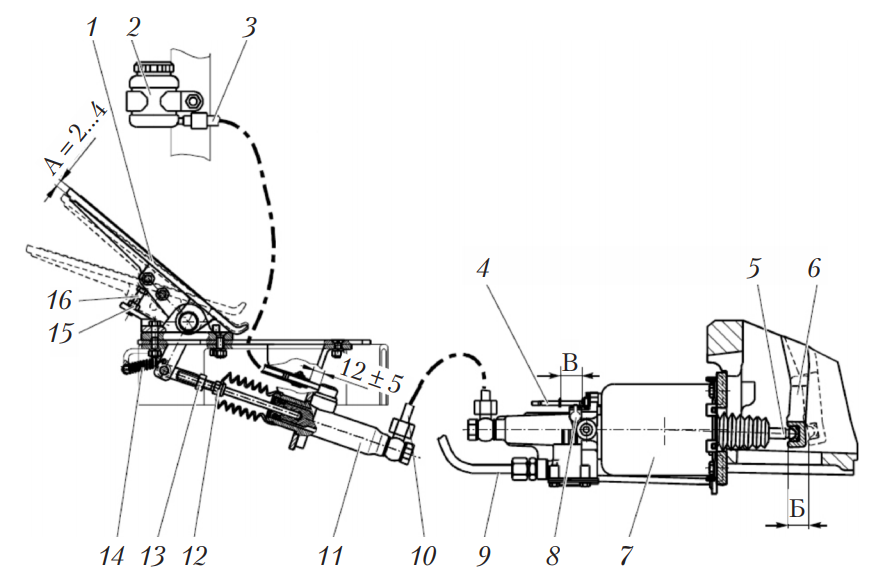

Основные проверки и регулировки сцепления рассмотрим на примере автобуса МАЗ 107 с гидропневматическим приводом сцепления. При ТО автобуса проверяют и при необходимости регулируют свободный ход А (рис. 4) на конце педали сцепления.

Рис. 4. Схема гидропневматического привода сцепления: А — свободный ход на конце педали сцепления; Б — ход толкателя; В — величина выхода индикатора износа ведомого диска; 1 — педаль; 2 — резервуар для тормозной жидкости; 3, 10 — гидравлические трубопроводы; 4 — датчик износа ведомого диска; 5, 12 — толкатели; 6 — рычаг-вилка; 7 — пневмогидроусилитель; 8 — клапан прокачки; 9 — воздушный трубопровод; 11 — подпедальный цилиндр; 13, 15 — контргайки; 14 — оттяжная пружина; 16 — упор

Свободный ход А на конце педали сцепления должен составлять 2…4 мм, что обеспечивает зазор 0,5…1,0 мм между толкателем 12 и поршнем подпедального цилиндра 11. Свободный ход регулируют вращением толкателя 12 при отпущенной контргайке 13 (при вворачивании толкателя в вилку свободный ход педали увеличивается).

При ТО проверяется также износ ведомого диска по датчику 4. При увеличении размера В до 25 мм ведомый диск сцепления необходимо заменить. После удаления воздуха из привода сцепления, проверяют его работу и перемещают стержень датчика износа ведомого диска 4 до упора в сторону двигателя и кольцо на стержне — до упора в корпус пневмогидроусилителя 7.

При замене деталей привода сцепления необходимо проверить и при необходимости отрегулировать рабочий ход педали сцепления. Его регулируют после полного удаления воздуха из гидропривода вращением упора 16 при отпущенной контргайке 15 (при заворачивании болта рабочий ход педали увеличивается). Рабочий ход считается нормальным, если ход толкателя 5 (размер Б) составляет 21…23 мм.

Замену тормозной жидкости гидропривода сцепления проводят по рекомендациям производителя, обычно один раз в 2–3 года. При замене жидкости и в случае проваливания педали из системы гидропривода удаляют воздух.

Для удаления воздуха из гидропневматического привода сцепления необходимо: удалить воздух из ресивера потребителей через контрольный клапан в блоке диагностики; полностью заполнить резервуар для тормозной жидкости; снять защитный колпачок с клапана прокачки (см. рис. 4), надеть на головку клапана шланг и опустить другой его конец в емкость с тормозной жидкостью; отвернуть клапан на 1/2…3/4 оборота и резко нажать на педаль сцепления, а затем плавно ее отпустить; продолжать прокачку до выхода жидкости из шланга без пузырьков воздуха, доливая жидкость в резервуар.

Прокачка тормозной жидкости с использованием источника подачи жидкости под давлением 0,1…0,2 МПа производится в том же порядке, но более производительно.

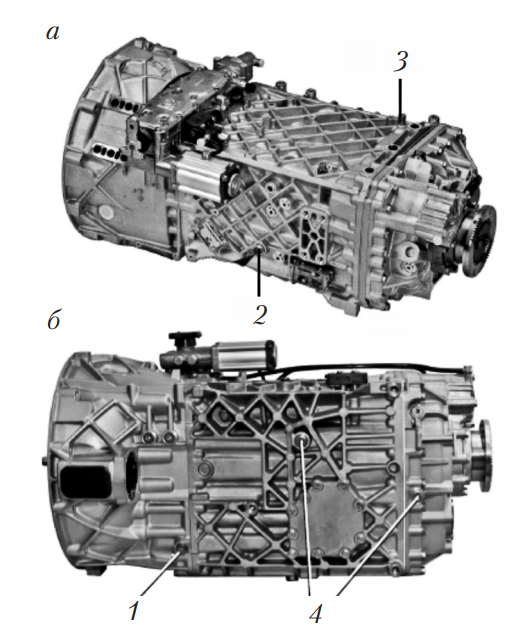

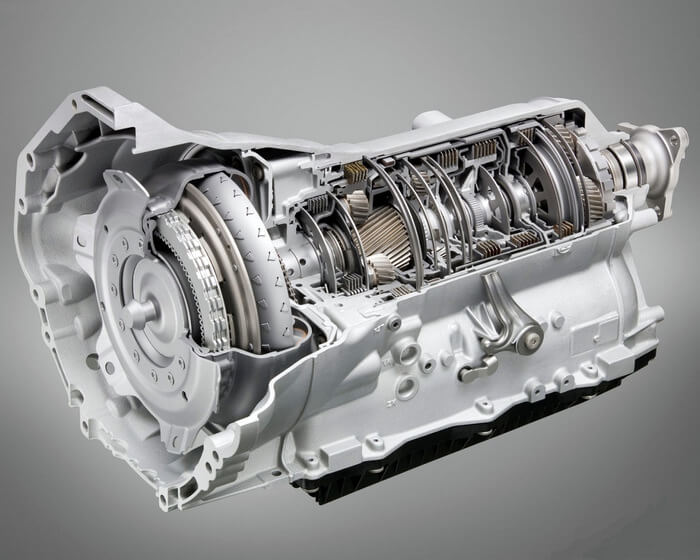

Коробка передач и раздаточная коробка. Техническое обслуживание коробки передач (рис. 5) и раздаточной коробки заключается: в осмотре и проверке крепления картеров и крышек; в поддержании нормального уровня масла, устранении течи, замене масла; проведении регулировочных работ.

Замену масла в коробке передач производят после поездки, пока оно находится в горячем состоянии, соблюдая меры предосторожности, так как касание как коробки передач, так и контакта с трансмиссионным маслом могут привести к ожогам. Количество масла, заливаемого в коробку, указано на специальной табличке, размещенной сбоку на коробке, или в инструкции по эксплуатации.

Для замены масла отворачивают обе резьбовые сливные пробки (см. рис. 5), так как в поддоне картера коробки имеется перегородка, поэтому через одно отверстие вылить все масло невозможно, и сливают старое масло в соответствующую емкость. Затем очищают резьбовые сливные пробки с магнитной заглушкой, заменяют пробки и заворачивают их с моментом силы 60 Н · м.

Рис. 5. Общий вид сбоку (а) и снизу (б) синхронизированной механической коробки передач типа ZF с пневматическим приводом переключения отдельных передач: 1 — резьбовая сливная пробка с магнитной заглушкой; 2 — резьбовая пробка для заполнения масла; 3 — сапун; 4 — резьбовая сливная пробка без магнитной заглушки

В коробки передач типа ZF (Zahnradfabrik), устанавливаемые на многих грузовых автомобилях, производимых в странах постсоветского пространства, масло заливают согласно спецификации смазочных материалов ZF TE-ML 02. В других механических коробках передач используют масла класса API GL5 с вязкостью класса SAE 80,80W,80W/85. Интервалы смены масла для синхронизированных механических коробок передач указаны в инструкциях по их эксплуатации и обычно масло заменяют после 90 000 км (при эксплуатации автомобиля по загородным трассам) или 45 000 км пробега (при использовании на строительных площадках или в тяжелых условиях) или обязательно один раз в год.

При замене современных видов масел промывка коробки передач обычно не требуется. Однако при ремонте коробки или сильном загрязнении ее промывка иногда необходима. Для промывки коробки передач рекомендуется использовать специальное промывочное масло, а при его отсутствии — 2,5…3,0 л веретенного масла. Для промывки при нейтральном положении рычага управления коробкой передач на 7…8 мин запускают двигатель, затем его останавливают, промывочное масло сливают и заполняют коробку передач маслом, предусмотренным картой смазки.

Поскольку в коробке передач имеется масляный насос, категорически запрещается промывать коробку передач керосином или дизельным топливом, потому что недостаточное разрежение на всасывании может привести к его отказу в работе.

Заливают масло через маслоналивное отверстие до такого уровня, при котором масло достигает нижнего края отверстия или выливается из него. При использовании коробки передач с теплообменником дополнительно меняют масло и в нем. После этого переключают коробку передач в нейтральное положение, запускают двигатель, дают ему поработать 3 мин при частоте вращения 1200 об/мин для того, чтобы теплообменник и соединительные трубки заполнить маслом. Затем снова проверяют уровень масла.

Проверка уровня масла производится на автомобиле, стоящем на горизонтальной площадке, при температуре масла меньше 40 °С. Из-за нагревания масла при движении автомобиля внутри коробки передач создается повышенное давление. Для снижения давления наверху коробки передач установлен сапун (см. рис. 5), который необходимо постоянно прочищать.

Поскольку в пневматическом приводе коробки образуется конденсационная влага, его ресиверы необходимо обезвоживать еженедельно, а зимой ежедневно. Чтобы конденсат и ржавчина не попадали из ресивера в клапаны и пневмоцилиндры, необходим регулярный ТО пневматической системы.

Регулировка привода управления коробки передач заключается в том, чтобы добиться соответствия вертикального положения рычага переключения в кабине водителя нейтральному положению рычага переключения на коробке передач и чтобы при этом опора 2 (рис. 6) находилась в среднем положении между съемной вилкой 5 и фланцем валика 1. Все регулировки осуществляются с помощью регулировочных вилок-клемм 6. Отпустив стяжные болты 7 вилки-клеммы и вращая клемму или соответствующий вал, добиваются необходимой длины и угла.

Рис. 6. Узлы привода коробки передач PRAGA (грузовые автомобили и автобусы): 1 — валик; 2 — опора; 3 — чехол; 4, 7 — стяжные болты; 5 — съемная вилка; 6 — вилка-клемма; 8 — шпонка

После регулировки проверяют работу привода переключения передач. Рычаг переключения передач должен перемещаться в крайние положения плавно, без заеданий и четко фиксироваться.

В нейтральном положении выходного фланца механизма переключения передач рычаг переключения передач должен занимать вертикальное положение.

Техническое состояние главной передачи проверяют методами виброакустического диагностирования, а также по уровню шума при работе, суммарному окружному люфту вала ведущей шестерни, зазору между зубьями шестерен рабочей пары и осевому люфту вала ведущей шестерни.

Суммарный окружной люфт в главной передаче определяют с нормируемым моментом силы проворачивания при нейтральном положении рычага переключения передач и заторможенных задних колесах. Суммарный окружной люфт в карданной передаче должен быть не больше 2°, в коробке передач (в зависимости от включенной передачи): на первой передаче и заднем ходу не больше 2,5°; на второй передаче — 3,5°, на третьей — 4,0°, на четвертой и пятой — 6,0°.

Основными работами по проверке ведущих мостов автомобилей и автобусов являются: проверка и регулировка подшипников ступиц колес (см. 5); регулировка главной передачи (центрального редуктора).

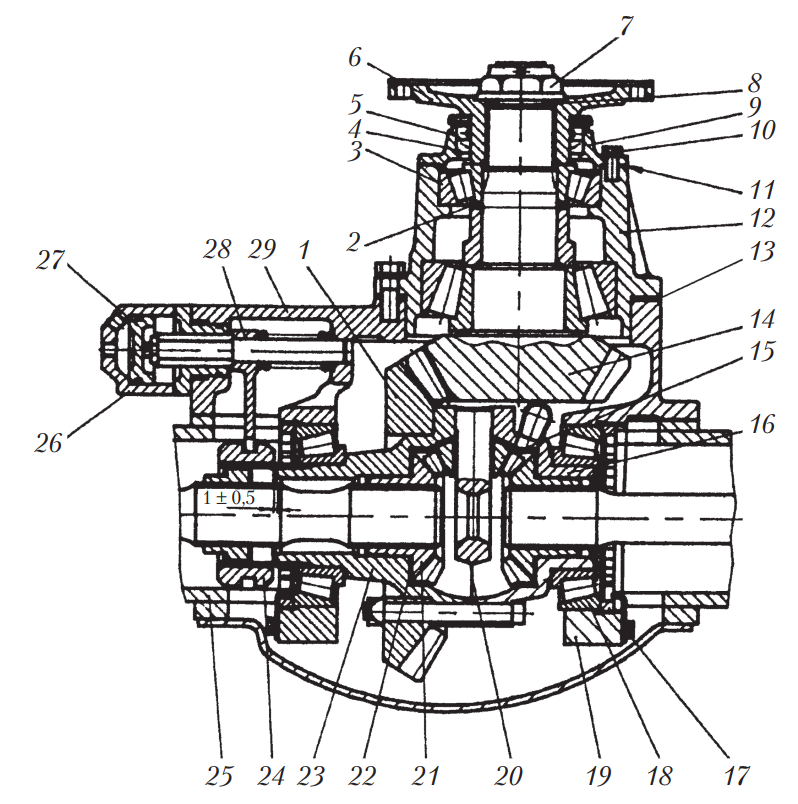

Ведущие мосты (главная передача). Регулировка главной передачи (центрального редуктора) производится при снятом редукторе в следующей последовательности:

- регулировка натяга подшипников ведущей конической шестерни;

- регулировка натяга подшипников дифференциала;

- регулировка и проверка зацепления шестерен редуктора и подрегулировка подшипников дифференциала.

Для регулировки натяга подшипников ведущей конической шестерни ее снимают вместе со стаканом подшипников, используя демонтажные болты (рис. 7).

Рис. 7. Схема редуктора заднего моста грузового автомобиля МАЗ: 1 — шестерня ведомая; 2 — прокладка регулировочная; 3, 18 — подшипники; 4, 5 — сальники; 6 — фланец; 7 — гайка фланца; 8 — кольцо уплотнительное; 9 — крышка; 10 — болт; 11 — прокладка; 12 — стакан подшипников; 13 — регулировочная прокладка зацепления шестерен; 14 — шестерня ведущая коническая; 15 — сателлит; 16, 23 — чашки дифференциала; 17 — гайки регулировки натяга подшипников дифференциала; 19 — крышка подшипника; 20 — крестовина; 21 — шестерня полуоси; 22 — шайба опорная; 24 — муфта блокировки дифференциала; 25 — картер моста; 26 — цилиндр механизма блокировки; 27 — поршень; 28 — вилка включения механизма блокировки; 29 — картер редуктора

Затем, закрепив корпус стакана подшипников 12 в тисках, следует определить индикатором осевой зазор в подшипниках; освободив корпус стакана подшипников, зажать в тисках ведущую коническую шестерню 14 (предохранив ее от повреждения прокладками из мягкого металла). После этого снимают фланец 6, крышку 9 с сальниками 4 и 5, внутреннее кольцо ближнего к хвостовику подшипника и регулировочную прокладку 2.

Замеряют толщину регулировочной прокладки, рассчитывают необходимую толщину прокладки для устранения осевого люфта и получения предварительного натяга подшипников (уменьшение толщины прокладки должно равняться сумме замеренного индикатором осевого люфта и величины натяга подшипников, равного 0,03…0,05 мм). Затем регулировочную прокладку шлифуют до требуемой толщины и собирают ведущую коническую шестерню без закрепления крышки с сальниками, так как трение сальника о шейку фланца не позволит точно измерить момент силы сопротивления проворачивания шестерни в подшипниках. При затяжке гайки фланца 7 поворачивают стакан подшипников для правильного размещения роликов в своих обоймах. Проверяют натяг подшипников по величине момента силы проворачивания стакана подшипников, который можно определить динамометрическим ключом на гайке 7.

При нормальном предварительном натяге в подшипниках снимают фланец 6, устанавливают на место крышку 9 с сальниками и окончательно собирают узел.

Регулировку натяга подшипников дифференциала производят при снятой ведущей конической шестерне с помощью гаек 17 (см. рис. 7), которые необходимо заворачивать специальным ключом с обеих сторон на одинаковую величину до получения нужного предварительного натяга, не нарушая положения ведомой шестерни 1. Предварительный натяг подшипников определяется величиной момента силы, необходимой для проворачивания дифференциала (должен быть 2…5 Н · м при снятой ведущей шестерне).

Для проверки и регулировки зацепления шестерен редуктора необходимо: перед установкой стакана подшипников с ведущей конической шестерней в картер редуктора 29 зубья конических шестерен протереть насухо и нанести на боковые поверхности трех-четырех зубьев тонкий слой краски; установить в картер редуктора стакан подшипников с ведущей конической шестерней, завернуть четыре накрест лежащие гайки шпилек (на рис. 7 не показаны) и проворачивать за фланец ведущую шестерню в обе стороны; отрегулировать в соответствии с табл. 1 зацепление конических шестерен. Перемещение ведущей конической шестерни 14 (см. рис. 7) обеспечивается изменением регулировочных прокладок зацепления шестерен 13 под фланцем корпуса подшипников данной шестерни.

Таблица 1. Проверка качества зацепления ведомой шестерни по положению пятна контакта

а если боковой зазор будет мал,

если боковой зазор будет велик,

если боковой зазор будет мал,

если боковой зазор будет велик,

Зацепление шестерен считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта расположено ближе к узкому их торцу, занимая 2/3 длины, и не выходит на вершину и основание.

Для перемещения ведомой шестерни 1 (см. рис. 7) используют гайки регулировки натяга подшипников дифференциала 17. Чтобы не нарушать регулировку натяга в подшипниках дифференциала, нужно отворачивать (заворачивать) обе гайки 17 на один и тот же угол.

При регулировке зацепления шестерен по положению пятна контакта следует обязательно сохранять необходимый боковой зазор между зубьями, величину которого измеряют индикатором со стороны большого диаметра ведомой конической шестерни. Значение бокового зазора должно быть в пределах 0,20…0,45 мм. При износе шестерен этот зазор увеличивается, поэтому требуется периодическая его проверка и регулировка.

Уменьшение бокового зазора между зубьями шестерен за счет смещения пятна контакта не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу.

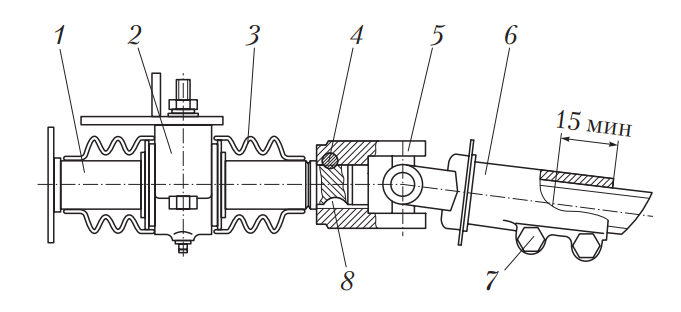

Карданная передача. Обслуживание карданной передачи заключается в проверке крепления фланцев карданного вала (рис. 8), смазке игольчатых подшипников крестовин и скользящего шлицевого соединения. Карданные валы новой конструкции могут не иметь масленки. В этом случае смазка шлицев, которые имеют специальное покрытие, не требуется.

При износе или разрушении уплотнений игольчатых подшипников их следует своевременно заменять новыми, так как цапфы крестовин и сами подшипники быстро изнашиваются в результате загрязнения или вытекания смазки.

Крепление фланцев карданного вала следует проверять при каждом ТО-1. Для крепления фланцев карданного вала необходимо применять только оригинальные болты, которые имеют повышенный класс прочности.

Смазка шарниров и шлицевого соединения карданного вала должна производиться в соответствии с рекомендациями, приведенными в химмотологической карте.

Необходимо также следить за состоянием сальниковых уплотнений шлицевого соединения. При нарушении этого уплотнения износ шлицевого соединения возрастает, что может привести к повышенному биению карданного вала.

Рис. 8. Схема карданной передачи: 1, 7 — фланец-вилка; 2 — карданный вал; 3 — балансировочные пластины; 4 — установочные стрелки; 5 — контрольный клапан; 6 — скользящая вилка; 8 — масленка; 9 — манжета; 10 — стопорное кольцо; 11 — крестовина; 12 — игольчатый подшипник

Карданные валы необходимо собирать таким образом, чтобы оси шипов крестовин лежали в одной плоскости. Несоблюдение данного требования влечет за собой поломку карданного вала и деталей трансмиссии автотранспортного средства.

При разборке карданного шарнира следует помечать все его детали, чтобы при сборке установить их на те же места. Карданные валы необходимо собирать так, чтобы стрелки 4 (см. рис. 8), нанесенные на них, находились на одной линии. Осевой зазор вдоль шипов крестовины 11 обеспечивается подбором стопорных колец 10. После замены отдельных деталей карданный вал должен быть динамически сбалансирован приваркой балансировочных пластин 3.

4. ТО агрегатов трансмиссии

ТО‑1. Сцепление. Проверить:

- действие оттяжной пружины и свободный ход педали сцепления;

- герметичность системы гидропривода выключения сцепления;

- уровень жидкости в гидроприводе механизма выключения сцепления.

У автомобилей, оборудованных пневмоусилителем сцепления, проверить крепление кронштейна и составных частей силового цилиндра усилителя.

Коробка передач. Проверить:

- крепление коробки передач и ее внешних деталей;

- в действии механизм переключения передач на неподвижном автомобиле.

Прочистить сапуны коробки передач и мостов.

Карданная передача. Проверить:

- люфт в шарнирных и шлицевых соединениях карданной передачи;

- состояние и крепление промежуточной опоры и опорных пластин игольчатых подшипников;

- крепление фланцев карданных валов.

Задний мост. Проверить: герметичность соединений заднего (среднего) моста; крепление картера редуктора, фланцев полуосей и крышек колесных передач.

ТО‑2. Сцепление. Проверить:

- крепление картера сцепления;

- проверить действие оттяжной пружины, свободный и полный ход педали, работу сцепления и усилителя привода.

Прокачать гидропривод сцепления.

Коробка передач. Заменить масло в картерах агрегатов и бачках гидроприводов автомобиля в соответствии с химмотологической картой. Проверить:

- действие механизма переключения передач (при необходимости закрепить коробку передач и ее узлы);

- состояние, действие и крепление привода механизма переключения передач.

Карданная передача. Проверить:

- люфт в шарнирах и шлицевых соединениях карданной передачи;

- состояние и крепление промежуточной опоры и опорных пластин игольчатых подшипников;

- крепление фланцев карданных валов.

Задний мост. Проверить крепление гайки фланца ведущей шестерни главной передачи (при снятом карданном вале); закрепить фланцы полуосей.

5. Особенности диагностирования и ТО автоматических коробок передач

5.1. Общее диагностирование

Общее состояние АКП определяют по ее внешнему виду, по уровню и состоянию рабочей жидкости (масла). Если система управления АКП электронная, тогда с помощью либо бортовой системы диагностики, либо специального сканера считываются коды неисправностей, которые были записаны в память блока управления в период эксплуатации автомобиля. После всех процедур диагностирования выводится отчет о найденных ошибках. На его основании принимается решение о дальнейшем ремонте либо замене неисправных частей автомобиля.

Следующим шагом диагностирования является проверка давлений в системе управления АКП. После этого проверяют исправность датчиков, проводки, переключателей и разъемов.

В случае необходимости может быть проведена тестовая проверка при движении автомобиля.

Проверка давления в гидросистеме трансмиссии. При работе в разных диапазонах в АКП поддерживается разное давление рабочей жидкости. Это необходимо для нормального функционирования фрикционных элементов управления, нагрузки на которые могут существенно различаться при разных режимах работы.

Перед проверкой давления необходимо прогреть рабочую жидкость до рабочей температуры и проверить ее уровень в АКП.

Автомобиль вывешивают, отвертывают пробку для контроля давления и в отверстие вместо пробки вворачивают трубопровод контрольного манометра. Рычаг привода стояночного тормоза ставят в крайнее верхнее положение. Запускают двигатель, выжимают педаль тормоза и проверяют давление рабочей жидкости при различных положениях селектора (давление не должно превышать значений, указанных в технической характеристике на данный автомобиль). Если давление не соответствует требуемому, необходимо провести диагностирование отдельных составляющих АКП.

Проверка электротехнических деталей АКП. Электромагнитные клапаны взаимодействуют с системой управления движением и включаются и выключаются по сигналам электронного блока управления, осуществляя переключение соответствующих повышенных передач. Такие клапаны устанавливают на АКП с электронным управлением.

Сначала электромагнитные клапаны проверяют на сопротивление между контактом и корпусом. К контактам соленоидов клапанов подводят напряжение аккумуляторной батареи, при этом должен быть слышен звук срабатывания соленоида. Затем проверяют механическую часть клапана, так как при наличии в ней посторонних частиц даже при срабатывании клапана управление потоком рабочей жидкости АКП осуществляться не будет; в клапан подают сжатый воздух и определяют полноту его открытия. После этого проверяют электрическую часть клапана путем подачи напряжения на его электромагнит, при этом клапан не должен пропускать воздух. Если работа электромагнитного клапана не соответствует норме, его заменяют.

Датчик температуры фиксирует температуру рабочей жидкости в АКП: при температуре масла примерно 150 °С на сигнализатор (лампочку) поступает сигнал от датчика.

Для проверки датчика температуры необходимо опустить его в емкость, залитую рабочей жидкостью для АКП, и определить электропроводность датчика при температуре 145…155 °С. Если при указанной температуре датчик не срабатывает, его необходимо заменить.

5.2. Смазочные работы

Проверка уровня рабочей жидкости. В АКП заливается рабочая жидкость марки ATF Dexron типа ATF D II E: GM Dexron II E-25300. Все рабочие жидкости для автоматических коробок Dexron можно смешивать друг с другом, однако никаких других добавок применять нельзя. Чтобы отличать рабочую жидкость ATF от других, ее иногда подкрашивают красным красителем.

Проверку уровня рабочей жидкости в АКП необходимо проводить один раз в год или через каждые 10 тыс. км пробега. Перед проверкой масло должно быть прогрето до рабочей температуры (примерно 60 °С). Как правило, рабочая температура достигается через 10…20 км пробега при температуре окружающего воздуха около 20 °С. Если нет возможности прогреть коробку передач пробегом, необходимо выполнить следующие операции: устанавливают автомобиль на ровной площадке, запускают двигатель и дают ему поработать в режиме холостого хода; устанавливают селектор в положение «Р» и, нажав на педаль тормоза, перемещают селектор через все положения, задерживаясь в каждом в течение 4…5 с, затем возвращают селектор в положение «Р». Уровень рабочей жидкости проверяют через 2 мин.

Температура окружающей среды при проверках уровня рабочей жидкости должна быть не ниже 20 °С, иначе результаты проверки могут быть недостоверными. Вытянув мерный стержень (щуп), проверяют уровень рабочей жидкости. Он должен находиться между метками «MIN» и «MAX». Если уровень ниже требуемого, следует долить соответствующее количество рабочей жидкости. У некоторых АКП на щупе могут быть указаны метки «MIN», «MAX» и температура, при которой проверяют уровень рабочей жидкости, например, 20 °С на одной стороне щупа и 90 °С на другой. Иногда на щупе есть еще и нижняя метка, соответствующая уровню холодной рабочей жидкости. Эта метка предназначена для приблизительного определения количества залитой рабочей жидкости в случае ее замены. Окончательно уровень рабочей жидкости все равно следует проверять после ее прогрева.

Нельзя допускать повышения уровня рабочей жидкости, так как это может привести к ее аэрации и вспениванию в результате завихрения жидкости шестернями. Кроме того, из-за повышения давления рабочая жидкость будет вытекать через вентиляционное отверстие насоса. Если произошел перелив рабочей жидкости, ее необходимо слить или удалить с помощью шприца.

При проверке уровня рабочей жидкости по следам, оставшимся на щупе, следует определить ее качество; жидкость должна быть без посторонних примесей и характерного горелого запаха. Коричневый оттенок и характерный запах рабочей жидкости свидетельствуют о сложных условиях эксплуатации: жидкость долгое время использовалась при высоких температурах и подгорала, что привело к появлению характерного запаха. Коричневый оттенок без запаха может появиться при долгом использовании жидкости без ее замены.

Черный оттенок рабочей жидкости свидетельствует о подгорании дисков муфты, износе втулок и шестерен. Он особенно сильно проявляется, когда алюминиевый порошок изнашиваемых втулок попадает в жидкость, которая чернеет.

Молочный оттенок рабочей жидкости указывает на попадание в коробку передач охлаждающей жидкости; охлаждающая жидкость может попасть в АКП из-за повреждений системы охлаждения коробки передач, поэтому необходимо проверить систему охлаждения, устранить неисправности и заменить рабочую жидкость.

Замена рабочей жидкости. Замена рабочей жидкости в АКП, как и в механических коробках передач, производится, как правило, через 60…150 тыс. км пробега с одновременной заменой масляного сетчатого фильтра в масляной ванне.

Для замены рабочей жидкости автомобиль устанавливают на подъемник или осмотровую канаву. Под поддон картера помещают большую емкость, поскольку большинство АКП не имеет традиционной сливной пробки и слив рабочей жидкости происходит при снятии поддона.

Снятый поддон картера осматривают на наличие на нем металлических частиц и волокон. Незначительное количество инородных материалов на поверхности поддона картера не связано с неисправностями АКП, за исключением случаев проскальзывания или запаздывания в переключении передач. Значительное количество загрязнений является следствием усиленного изнашивания деталей АКП.

При замене рабочей жидкости в АКП заменяют и фильтр. Перед установкой поддон картера и магнит, вблизи которого собираются частички металла, необходимо очистить растворителем.

Заполняют АКП рабочей жидкостью через воронку и удлинительный шланг в отверстие щупа. Количество рабочей жидкости, заливаемой в АКП, зависит от вида проводимых ремонтных работ и конкретного автомобиля. После заливки первоначального количества рабочей жидкости, нажав на педаль тормоза, запускают двигатель и, установив селектор в положение «Р», как и при операциях по проверке уровня рабочей жидкости, перемещают селектор по всем положениям и возвращают его в положение «Р». Проверяют уровень рабочей жидкости и при необходимости (по показаниям маслоизмерительного щупа) доливают до требуемого количества. Уровень рабочей жидкости проверяют при работающем двигателе в режиме холостого хода, в положении селектора «Р» и включенном стояночном тормозе.

Методы локализации утечек рабочей жидкости из АКП. При понижении уровня рабочей жидкости в АКП необходимо локализовать место утечки. Существует несколько методов локализации. Перед использованием любого метода необходимо тщательно очистить и вытереть насухо место предполагаемой утечки.

При использовании общего метода локализации утечки следует прогреть рабочую жидкость АКП до нормальной рабочей температуры путем пробега или другим способом, установить автомобиль на лист чистого картона (бумаги), заглушить двигатель и осмотреть подложенный лист на наличие масляных пятен.

При локализации утечки с помощью пудры предполагаемое место утечки покрывают пудрой из аэрозольной упаковки, известью или тальком. Прогрев рабочую жидкость до рабочей температуры, следует заглушить двигатель, осмотреть АКП и по месту появления рабочей жидкости определить место утечки.

При локализации с помощью специального красителя в рабочую жидкость через заливное отверстие в картере трансмиссии заливают специальный краситель в количестве, рекомендуемом его изготовителем. По месту появления красителя определяют место утечки.

После обнаружения мест утечки рабочей жидкости необходимо установить и устранить причины утечки. Возможные причины утечки:

СИСТЕМЫ ПРИВОДА НА ВЕДУЩИЕ КОЛЕСА (ТРАНСМИССИИ)

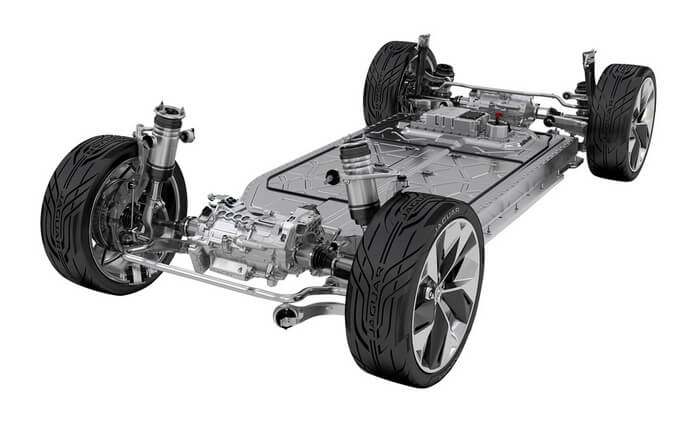

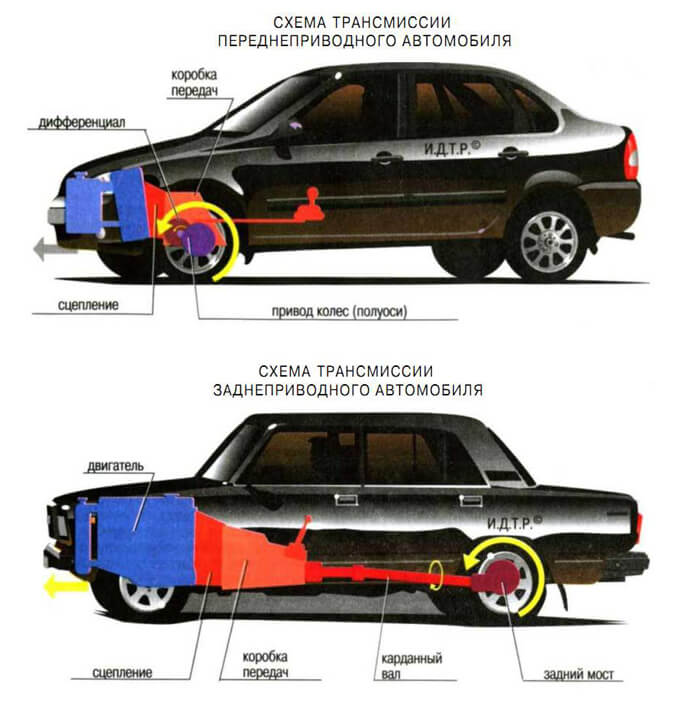

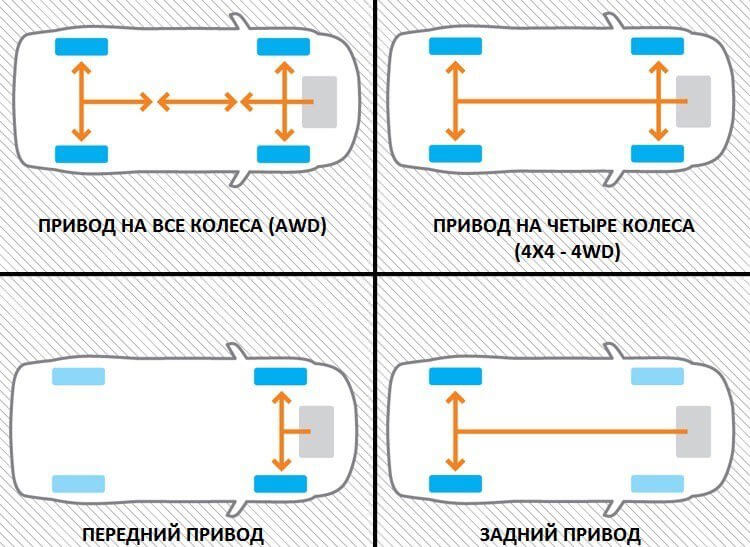

Система привода, широко известная, как трансмиссия автомобиля, предназначена для преобразования и передачи вращения от коленчатого вала двигателя к ведущим колесам автомобиля. Конфигурация привода может варьироваться в зависимости от конструкции автомобиля. Наиболее распространенными конфигурациями привода являются: привод на передние колеса; привод на задние колеса; полный привод (привод на все колеса автомобиля).

Компоновка автомобиля с передним продольным расположением двигателя и приводом на задние ведущие колеса (см. рис 1-58A) до сих пор называется «классикой», пользующейся заслуженной популярностью, поскольку передняя часть автомобиля в целях безопасности «защищена» двигателем. Техническое наименование такой компоновки – (FR) Front Engine, Rear–Wheel Drive.

У автомобилей с приводом на задние колеса более удачное распределение нагрузки по осям, чем у автомобилей с передним приводом, поэтому они имеют более чуткое и отзывчивое рулевое управление. Кроме того, при разгоне автомобиль «приседает» на задние колеса, обеспечивая лучшее сцепление ведущих колес с дорогой. Однако при торможении не нагруженные весом двигателя колеса задней оси легко срывается в скольжение, что чревато заносом и потерей управляемости.

Привод на передние колеса автомобиля – наиболее распространенный вариант привода автомобилей малого и среднего класса. Переднеприводные автомобили имеют хорошее сцепление колес с дорожным полотном, поскольку вес наиболее тяжелых агрегатов автомобиля ложится на передние ведущие колеса. В переднеприводных автомобилях применяется «ленивая» задняя ось, которая играет роль поддерживающей оси. Смотри рисунок 1-58B. Техническое наименование такой компоновки – (FF) Front Engine, Front–Wheel Drive.

Рисунок 1-59: Обратите внимание на расположение двигателя в автомобилях с различными вариантами привода на ведущие колеса. A – Продольное расположение двигателя над передней осью. Привод на задние ведущие колеса. В настоящее время применяется на автомобилях среднего и полноразмерного класса. B – Переднее, поперечное расположение двигателя над передней осью. Привод на передние ведущие колеса в таком варианте расположения двигателя получил наибольшее распространение из-за относительной простоты трансмиссии, и наиболее короткого пути передачи крутящего момента от коленчатого вала двигателя к ведущим колесам автомобиля. C – Двигатель расположен продольно за задней осью. Привод на задние ведущие колеса происходит по кратчайшему расстоянию. Автомобиль такой компоновки имеет недостатки в управляемости. D – Двигатель расположен перед задней осью – в базе автомобиля. Наиболее удачная компоновка, позволяющая получить хорошую управляемость при отличном распределении весовой нагрузки по осям. E – Полный привод (все ведущие колеса) распространен на автомобилях среднего и полноразмерного класса, не претендующего на «звание» внедорожника или кроссовера; F – Полный привод (все колеса – ведущие) получил распространение на автомобилях-внедорожниках. В настоящее время полный привод – частый вариант компоновки кроссоверов.

Заднемоторная конструкция автомобиля имеет наименьший путь передачи крутящего момента от двигателя к задним ведущим колесам, однако распределение весовой нагрузки по осям автомобиля – неудачное. Колеса передней управляемой оси слабо-нагружены, поэтому автомобиль такой компоновки трудно управляем. Техническое наименование такой компоновки – (RR) Rear Engine, Rear–Wheel Drive.

Некоторые спортивные автомобили имеют так называемую «средне-моторную» конструкцию.

При такой компоновки двигатель располагается сразу за спинкой сиденья водителя, а коробка передач в блоке с главной передачей и дифференциалом, располагается сразу за двигателем. Это предполагает наилучшее распределение веса по осям автомобиля, что, в свою очередь, обеспечивает наилучшую управляемость и лучшее сцепление всех колес автомобиля с дорогой. Смотри рисунок 1-59D. Техническое наименование такой компоновки – (MR) Mid–Engine, Rear–Wheel Drive.

Автомобиль с приводом на четыре колеса (полноприводной автомобиль) как правило, имеет продольно расположенный двигатель в передней части автомобиля, и две ведущих оси, укомплектованным двумя главными передачами и двумя дифференциалами, распределяющими крутящий момент по колесам автомобиля. Кроме того, автомобиль должен комплектоваться одним межосевым дифференциалом, который пропорционально распределяет крутящий момент по осям автомобиля. Это обеспечивает высокую проходимость автомобиля на заснеженных и мокрых грунтовых дорогах. Смотри рисунок 1-59E.

Однако автомобиль с приводом на четыре колеса, имеющий далеко выдвинутый вперед двигатель не может иметь высокую проходимость, и не претендует на «звание» кроссовера или внедорожника. Обычно – это автомобили полноразмерного или среднего класса. Такую компоновку можно встретить и на пикапах. Техническое наименование такой компоновки – (FA) Front Engine, All–Wheel Drive.

Автомобили внедорожники и кроссоверы, имеющие конструкцию «кузов над рамой», оснащены полным приводом с двигателем, расположенным над передней осью. Как правило, подобные автомобили имеют большой дорожный просвет (клиренс). Автомобили такой компоновки имеют раздаточную коробку, в которой может быть предусмотрено отключение передней оси. Техническое наименование такой компоновки – (MA) Mid–Engine, All–Wheel Drive. Смотри рисунок 1-59F.

Подробная информация о системах привода изложена в главе 126.

АГРЕГАТЫ ТРАНСМИССИИ

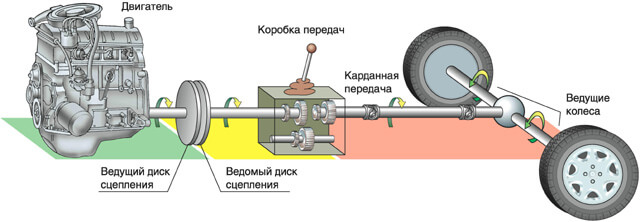

Знакомство с агрегатами трансмиссии начнем с рассмотрения автомобиля с передним, продольным расположением двигателя и с приводом на задние ведущие колеса. Подобная компоновка автомобиля в обиходе называется классической, или «классика». В состав такой трансмиссии входят: сцепление, коробка передач, карданная передача (карданный вал) и задний ведущий мост в сборе.

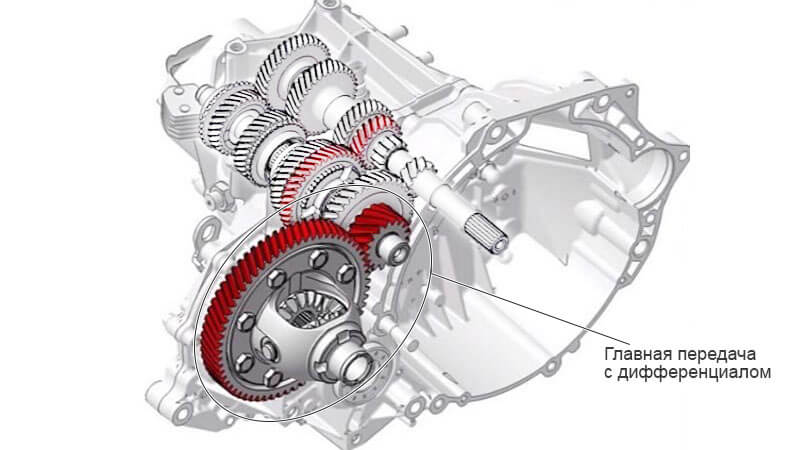

В автомобиле с передним поперечным расположением двигателя и приводом на передние колеса, в состав трансмиссии входят: сцепление, ведущий мост в блоке с коробкой передач (транзаксл), и карданный привод на передние ведущие колеса.

Рисунок 1-60 иллюстрирует наиболее распространенные варианты современных коробок передач легковых автомобилей с приводом на задние колеса.

РЕМАРКА:

Вариант трансмиссии, в которой в едином корпусе расположена коробка передач, главная передача и дифференциал, часто встречающийся на переднеприводных автомобилях, называется Transaxle = Транзаксл = в переводе: «Ведущий мост в блоке с коробкой передач».

Рисунок 1-60: Разновидности коробок передач автомобилей: A – Manual Transmission = Коробка передач с ручным переключением; B – Semi–automatic transmission = Роботизированная коробка передач; C – Automatic Transmission = Автоматическая трансмиссия; D – Dual–clutch gearbox = Коробка передач с двумя сцеплениями и электрогидравлическим переключением; E – CVT (Continuous variable transmission) = Вариатор; F – Hybrid Automatic Transmission = Трансмиссия гибридного автомобиля

Коробка передач с ручным (мануальным) переключением (см. рисунок 1-60A) в просторечье именуют «Механической трансмиссией», неверно прочтя наименование M/T = Manual Transmission. Не будем оспаривать сложившееся название, но, в принципе, каждая из представленных на рисунке трансмиссий является механической. В M/T производится выбор передачи вручную. Водитель отсоединяет двигатель от трансмиссии с помощью сцепления, и затем переключает передачу в восходящем или нисходящем порядке. Переключение сопровождается так называемым «разрывом потока мощности», поскольку в период переключения передач передача крутящего момента от двигателя к ведущим колесам не производится.

Как правило, в легковых автомобилях используются 4-х; 5-ти и 6-ти ступенчатые коробки передач.

Роботизированная коробка передач (см. рисунок 1-60B) – это та же M/T = «механическая трансмиссия», дооснащенная гидравлическими исполнительными устройствами (бустерами), которые производят переключение передач по команде оператора. В автомобиле с роботизированной коробкой передач используется джойстик, перемещение которого вперед вызывает переключение передач в восходящем порядке. Перемещение джойстика назад – в нисходящем порядке. Сцепление отключает двигатель и плавно соединяет двигатель с коробкой передач с помощью гидравлического исполнительного устройства.

Как и у коробки передач с ручным управлением, у роботизированной коробки передач при переключениях происходит разрыв потока мощности.

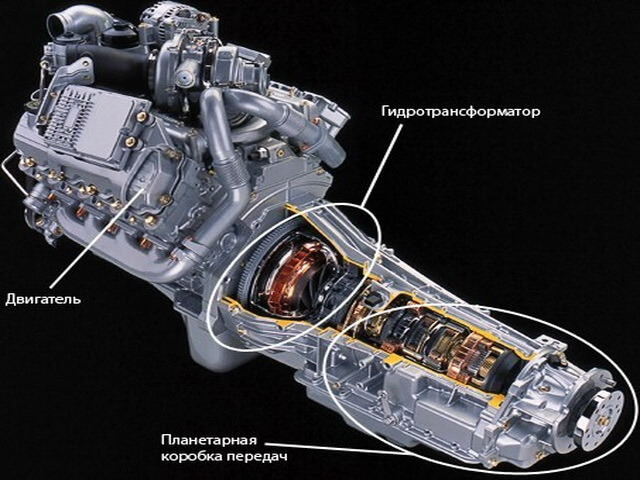

Количество передач в роботизированных трансмиссиях – от 5 до 7.

Автоматическая трансмиссия (A/T) используется в легковых автомобилях многие десятилетия. Смотри рисунок 1-60C. Эта трансмиссия выгодно отличается от двух описанных выше тем, что при переключениях передач не происходит разрыва потока мощности. Вместо сцепления, использующего сухое трение, в автоматической трансмиссии применяется гидравлический преобразователь крутящего момента (гидротрансформатор). Передача крутящего момента в автоматической трансмиссии производится планетарными рядами, либо однорядными, либо двухрядными. Применение двухрядных планетарных механизмов позволило довести количество передач в автоматической трансмиссии до восьми.

В конце ХХ века появились роботизированные трансмиссии с двумя сцеплениями (см. рисунок 1-60D). Эти коробки для передачи вращения используют зубчатые пары, но переключение передач может производиться только последовательно в восходящем или нисходящем порядке. Конструкция подобной коробки передач позволяет включить сразу две передачи, например, первую и вторую, а с помощью двух сцеплений происходит плавная передача вращения с одной передачи на другую. Разрыва потока мощности в данной трансмиссии не происходит, что значительно упрощает работу водителя, улучшает приемистость и топливную экономичность автомобиля.

Представленная на рисунке 1-60E бесступенчатая трансмиссия с гибким передаточным звеном редко применяется на заднеприводных автомобилях, скорее – это хорошее оснащение легких автомобилей с приводом на передние колеса. Удобство управления и плавный разгон без разрыва потока мощности выгодно отличает бесступенчатую трансмиссию от других видов трансмиссий, однако широкого применения этот вид трансмиссии не находит из-за снижения топливной экономичности автомобиля. Гибким передаточным звеном в бесступенчатой трансмиссии является цепная передача, расположенная между двумя парами конических дисков.

Трансмиссия гибридных автомобилей, представленная на рисунке 1-60F, кроме коробки автомата оснащена электрическим мотор-генератором. Коробка передач имеет сцепление, которое может отключать двигатель, позволив использовать электрическую тягу, соединять двигатель с трансмиссией для обеспечения движения обычным двигателем внутреннего сгорания, и соединение двигателя только с высоковольтной генераторной установкой.

Подробная информация об автоматических коробках передач изложена в главах 127…130.

Коротко ознакомим Вас с компонентами автомобильной трансмиссии, набор которых может меняться в зависимости от марки и модели автомобиля, и организации привода к ведущим колесам.

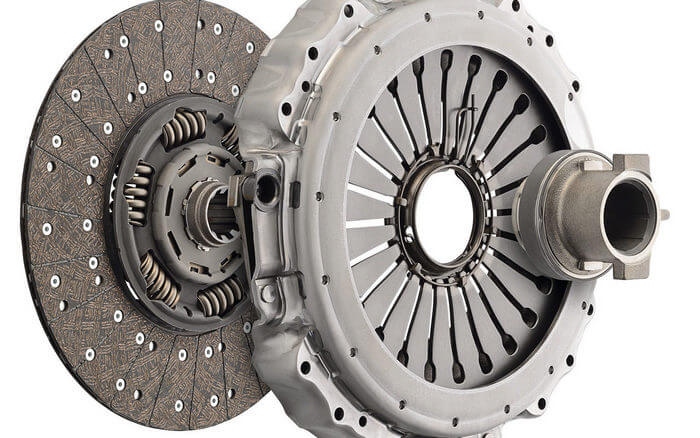

СЦЕПЛЕНИЕ

Сцепление позволяет водителю осуществлять кратковременное отсоединение двигателя от коробки передач или транзаксла (коробки передач в едином корпусе с главной передачей и дифференциалом). Когда педаль выключение сцепления отпущена, ведомый диск сцепление за счет сил трения заставляет входной вал коробки передач вращаться вместе маховиком коленчатого вала двигателя. Входной вал коробки передач заставляет вращаться зубчатые колеса коробки, и другие составные части передаточных механизмов, осуществляющих вращение ведущих колес автомобиля.

Если водитель нажимает на педаль сцепления, механизм сцепления освобождает ведомый диск, и маховик коленчатого вала двигателя больше не передает вращение входному валу коробки передач.

Изучите рисунок 1-61, и запомните названия основных элементов сухого фрикционного сцепления.

Рисунок 1-61: Сухое однодисковое сцепление с диафрагменной пружиной; источник: Westermann

Подробная информация о видах автомобильных сцеплений изложена в главе 121 этого учебника.

КОРОБКА ПЕРЕДАЧ

Коробка передач использует различные наборы зубчатых колес, имеющие различные передаточные числа, для увеличения или снижения скорости вращения выходного вала коробки передач по отношению к скорости вращения коленчатого вала двигателя (входного вала коробки передач). Увеличение скорости вращения выходного вала коробки передач по отношению к скорости вращения её входного вала – снижает величину крутящего момента, передаваемого от двигателя к ведущим колесам. Снижение скорости вращения выходного вала коробки передач по отношению к скорости вращения её входного вала – увеличивает величину крутящего момента, передаваемого от двигателя к ведущим колесам

Низкие передаточные числа позволяют автомобилю быстро разгоняться.

Высокие передаточные числа позволяют автомобилю ехать быстро при невысоких оборотах коленчатого вала двигателя.

Manual Transmission (M/T) = Коробка передач с ручным управлением (в обиходе именуемая «механической коробкой передач» или «механической трансмиссией») позволяет водителю в ручном режиме осуществлять выбор передаточных чисел для наилучшей адаптации к условиям движения.

Сцепление используется для кратковременного отключения коробки передач при изменении передаточных чисел и скорости движения автомобиля.

Рисунок 1-62: Устройство 6-ступенчатой коробки передач с мануальным переключением; источник: Westermann

Увеличение количества передач, переключаемых в «ручном/мануальном» режиме нецелесообразно, поскольку водитель начинает попросту «перескакивать» через передачу.

Подробная информация о коробках передач с ручным переключением изложена в главе 122 этого учебника.

РОБОТИЗИРОВАННЫЕ КОРОБКИ ПЕРЕДАЧ

Рисунок 1-63: Роботизированная коробка передачи принцип её управления; источник: Daimler Chrysler Ru

Для управления полуавтоматической (роботизированной) трансмиссией (Semi–Automatic Transmission) в качестве рычага переключения передач может использоваться джойстик, позволяющий производить переключение передач, как в ручном, так и в автоматическом режиме. Могут использоваться кнопочные переключатели, расположенные на руле, нажатие на которые позволяет произвести переключение передач в восходящем или нисходящем режиме. Переключение передач осуществляется компьютером, который согласует обороты двигателя с частотой вращения соединяемых звеньев кинематической цепи, отключает сцепление, и переключает зубчатые колеса коробки передач с помощью гидравлических исполнительных цилиндров, включаемых электромагнитными клапанами.

Подробная информация об автоматизированных (роботизированных) коробках передач изложена в главах 127…130 этого учебника.

АВТОМАТИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ

Рисунок 1-64: Основные составные части 7-ступенчатой автоматической коробки передач 722.9 автомобиля Mercedes Benz; источник: Daimler Chrysler Ru

Автоматическая трансмиссия (Automatic Transmission) исключает выбор передачи водителем, поручая подбор оптимального передаточного числа модулю управления автоматической трансмиссией. Как правило, в автоматической трансмиссии для изменения передаточного числа используются планетарные механизмы, а переключения звеньев планетарных механизмов осуществляется гидравлической системой включений/выключений фрикционных муфт и тормозов. Электронный модуль управления автоматической трансмиссией контролирует скорость движения автомобиля и нагрузку на двигатель, и управляет гидравликой автоматической трансмиссии посредством электромагнитных клапанов.

Входной вал автоматической коробки передач соединен не с ведомым диском фрикционного сцепления, а с турбинным колесом гидравлического преобразователя крутящего момента, в обиходе именуемого гидротрансформатором.

Рисунок 1-65: Роботизированная коробка передач ос спаренным (двойным) сцеплением позволяет получить переключения в восходящем и нисходящем порядке без разрыва потока мощности; источник: VAG

Dual–clutch gearbox = Коробка передач с двумя сцеплениями и электрогидравлическим переключением, является разновидностью автоматической трансмиссии, в которой выбор передаточного числа пар зубчатых колес осуществляется электронным модулем управления трансмиссией. Особенностью этой много-вальной коробки передач является наличие двух фрикционных сцеплений, передающих вращение двум входным валам коробки передач. Один входной вал передает вращение нечетным передачам (1; 3, 5, есть варианты коробок с 7 передачами), второй входной вал – четным передачам (2; 4, 6 и R). В коробке передач с двумя сцеплениями включены одновременно 2 передачи, например, 1 и 2. Одно их сцеплений начинает разгон автомобиля, и при достижении заданной частоты вращения выходного вала, происходит плавная передача вращения от первого сцепления – второму, отвечающему за четные передачи. Как только произойдет полное включение второго сцепления, модуль управления подает команду на переключение первой передачи на третью.

После разгона на второй передаче произойдет передача крутящего момента от второго сцепления – первому, и поток мощности начнет течь через третью, раннее включенную передачу. Модуль управления тотчас даст команду на переключение со второй передачи на четвертую. И так далее.

Рисунок 1-66: Схематическое отображение принципа действия двойного сцепления коробки передач DGS; источник: Luk

При увеличении сопротивления движению модуль управления коробкой передач с двумя сцеплениями начнет переключение передач в нисходящем режиме, пока передаточное число трансмиссии и выбранная водителем скорость движения автомобиля ни придут в соответствие новым условиям движения.

В коробке передач с двумя сцеплениями переключение передач в восходящем или нисходящем направлении может осуществляться только последовательно (не «перескакивая» через передачу), поэтому подобные коробки передач часто именуют секвентальными (от англ. sequence — последовательность, англ. sequential manual gearbox) — коробка передач, допускающая только последовательное их переключение.

Бесступенчатая трансмиссия (англ. Continuously Variable Transmission, CVT) — вид коробки передач, которая способна плавно изменять передаточное число (отношение скоростей вращения и вращающих моментов двигателя и ведущих колес автомобиля) во всём рабочем диапазоне скоростей и тяговых усилий.

Рисунок 1-67: Бесступенчатая коробка передач с гибкой кинематической связью (вариатор); источник: Mercedes Benz

В качестве бесступенчатой автомобильной трансмиссии применяется так называемый вариатор, в котором передача вращения осуществляется посредством гибкой механической связи – цепной передачи. Один или оба шкива (ведущий и ведомый) оборудованы раздвижными боковинами; зазор между боковинами шкивов регулируется электронным модулем управления бесступенчатой трансмиссией. При повышении частоты вращения двигателя и ведущего вала боковины ведущего вала сдвигаются, тем самым посадочный диаметр шкива увеличивается, а коэффициент передачи — уменьшается.

Рисунок 1-68: Принцип действия гибкого передаточного звена бесступенчатой трансмиссии; источник: Images_auto.cz

Подробная информация об автоматизированных (роботизированных) коробках передач изложена в главах 127…130 этого учебника.

ТРАНСМИССИЯ ГИБРИДНОГО АВТОМОБИЛЯ

Трансмиссия гибридного автомобиля (Hybrid Automatic Transmission) представляет собой автоматическую коробку передач, доукомплектованную электрическим мотором-генератором, который способен вращать входной вал автоматической трансмиссии за счет запасенной в высоковольтной батарее электрической энергии.

Рисунок 1-69: Автоматическая коробка передач, оснащенная электрическим мотором-генератором; источник: BMW

В режиме рекуперативного торможения электрический мотор-генератор вырабатывает электрическую энергию, направляемую для зарядки высоковольтной аккумуляторной батареи.

РЕМАРКА:

Рекуперативное торможение — вид электрического торможения, при котором электроэнергия, вырабатываемая электрическим мотором-генератором, работающим в генераторном режиме, возвращается в электрическую систему зарядки высоковольтной аккумуляторной батареи.

Подробная информация о трансмиссии гибридных автомобилей изложена в главах 89…90 этого учебника.

КАРДАННАЯ ПЕРЕДАЧА

Карданная передача, или карданный вал, направляет поток мощности от коробки передач к ведущему валу в сборе.

Смотри рисунок 1-70.

Рисунок 1-70: Карданный вал передает вращение от коробки передач к задней ведущей оси (ведущему мосту) в сборе. Задняя ведущая ось (мост) содержит так называемую главную передачу, которая разворачивает вращение под углом 90°, и дифференциал, обеспечивающий независимое вращение двух ведущих колес одной оси; источник: AMG

Карданный вал представляет собой полую тонкостенную трубу, оснащенную двумя или более универсальными шиповыми карданными шарнирами.

Универсальные шиповые шарниры позволяют ведущему мосту автомобиля перемещаться относительно кузова/рамы вверх-вниз, не вызывая повреждения карданного вала.

Подробная информация о карданных передачах и иных устройствах передачи вращения изложена в главе 124 этого учебника.

ЗАДНЯЯ ВЕДУЩАЯ ОСЬ В СБОРЕ

Ведущая ось (ведущий мост) в сборе содержит главную передачу и дифференциал, к которому с двух противоположных сторон подключаются полуоси.

Главная передача – это пара конических зубчатых шестерен, основное назначение которых обеспечить вращение ведущих колес, оси вращения которых расположены под углом 90° по отношению к карданному валу.

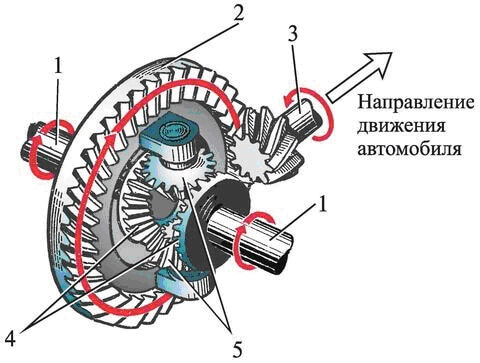

Дифференциал – делитель крутящего момента между ведущими колесами одной оси автомобиля, или делитель крутящего момента между двумя ведущими осями автомобиля. По назначению дифференциал может быть меж-осевым, или меж-колесным. Дифференциал позволяет двум колесам при движении на повороте преодолевать различный по длине путь.

Полуоси – стальные валы обеспечивающие передачу вращения от дифференциала к ведущим колесам

Рисунок 1-71: Ведущая ось (ведущий мост) автомобиля содержит главную передачу, дифференциал и две полуоси, передающие вращения от дифференциала к ведущим колесам; источник: AMG

Подробная информация о ведущих осях легковых автомобилей изложена в главах 123…125 этого учебника.

ВЕДУЩИЙ МОСТ В БЛОКЕ С КОРОБКОЙ ПЕРЕДАЧ (TRANSAXLE = ТРАНЗАКСЛ)

В транзаксл (от англ. Transaxle) входят коробка передач, главная передача с дифференциалом, расположенных в одном картере (корпусе).

Транзаксл обычно применяется на переднеприводных автомобилях, однако у части полноприводных автомобилей привод на задние ведущие колеса осуществляется от транзаксла.

В современных автомобилях транзаксл может содержать любой вид коробки передач: от коробки с ручным переключением, до трансмиссии гибридных автомобилей.

На рисунке 1-72 представлен транзаксл полноприводного автомобиля, в состав которого входит коробка передач с двумя сцеплениями, коническая главная передача, дифференциал с механизмом блокировки дифференциала и отбор мощности на задние ведущие колеса.

Рисунок 1-72: Как правило, транзаксл содержит коробку передач, главную передачу и дифференциал; источник: AMG

Подробная информация о коробках передач переднеприводных легковых автомобилях изложена в главах 122…126 этого учебника.

ПЕРЕДНИЕ ВЕДУЩИЕ ОСИ

Передние ведущие колеса автомобиля могут подключаться непосредственно к дифференциалу транзаксла, но могут представлять собой комбинированный ведущий мост с главной передачей, дифференциалом и полуосями, передающими вращение на передние ведущие колеса.

Рисунок 1-73: Механизмы передачи вращения к передним ведущим колесам автомобиля; источник: Land Rower

Поскольку передняя ось комплектуется управляющими колесами, передача крутящего момента к ведущим колесам передней оси производится с помощью так называемых шарниров равных угловых скоростей (в просторечье – ШРУСами). ШРУСы позволяют передним колесам поворачиваться и перемещаться вверх-вниз по отношению к кузову/раме автомобиля.

Подробная информация карданных передачах и ШРУСах изложена в главах 124 этого учебника.

Трансмиссия автомобиля: что такое, типы, назначение, устройство, принцип работы

Трансмиссия служит для передачи крутящего момента от коленчатого вала двигателя на ведущие колеса, а также для изменения величины крутящего момента и его направления.

Трансмиссия автомобиля это комплекс механизмов, назначение которых — передача крутящего момента от двигателя к ведущим колёсам. Это заставляет колёса вращаться, благодаря чему авто начинает своё движение.

Кроме этого, этот важный механизм может распределять крутящий момент между всеми колёсами, а также менять направление вращения и величину. В этом помогают различные детали и механизмы, без которых бы никак не получилось нормально эксплуатировать автомобиль. Например, это такие агрегаты трансмиссии, как главная передача, автоматическая и механическая коробка передач (КПП), сцепление, дифференциал.

Устройство трансмиссии эволюционировало постепенно. Поначалу упор делался на комфорт и управляемость транспортного средства, а потом стали увеличивать срок работы самой машины за счёт улучшения эффективности трансмиссии.

В статье простым языком расскажу, что такое трансмиссия, за что отвечает, какие основные составные части, как работает, классификация по типу привода и принципу действия, какие бывают поломки и как их выявить. Обещаю, будет интересно!

Что это такое в машине?

Что такое трансмиссия автомобиля простыми словами? Скажу кратко — это определённые сборочные механизмы, которые соединены в единое целое для того, чтобы осуществить передачу «потока» энергии от его источника к колёсам автомобиля. Если бы не было этой конструкции, то было бы невозможна мгновенное срабатывание тормозной системы, езда задним ходом и управление в потоке машин.

Этот термин в переводе с латинского звучит так: «transmissio». Это слово дословно переводится как передача или пересылка. Проектированием деталей в трансмиссии занимаются только лучшие автоинженеры.

Где находится эта конструкция? Под днищем автомобиля, он берёт начало от коробки передач, а заканчивается в области задних колёс.

Фото трансмиссии

Каким требованиям должна соответствовать трансмиссия?

- Надёжность и безопасность.

- Лёгкость рулевого управления, особенно при прохождении поворотов.

- Максимально возможный показатель передачи мощности.

- Минимальный вес всех составных деталей.

- Низкий уровень шума во время работы.

- Высокий КПД.

Чем правильней и эффективней будут работать составные части трансмиссии, тем выше безопасность водителя, меньше расход топлива и износ трущихся деталей. Разумеется, это непосредственно влияет на те характеристики, которые указаны в техническом паспорте и гарантированы производителем.

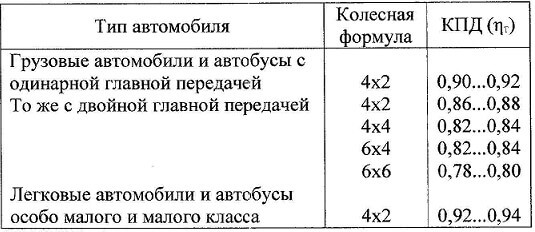

Ещё существует такое понятие, как коэффициент полезного действия трансмиссии (КПД). Он рассчитывается как произведение КПД механизмов, включённых в её состав. Это эффективная характеристика, обозначающая отношение полезной энергии к затраченной. Проще говоря, если КПД будет низким, то это значит, что сил затрачено много, а результата нет. КПД трансмиссии современных автомобилей варьируется от 0,82 до 0,94.

Этот параметр трансмиссии непостоянен в течение всего срока работы машины. При эксплуатации нового автомобиля механизмы притираются друг к другу и КПД повышается. Затем это значение держится на протяжении долгого периода времени, а когда движущиеся детали изнашиваются, то показатель падает. После капитального ремонта КПД возрастает, но уже никогда не достигает максимального значения.

Также многие задают следующий вопрос: «КПП и трансмиссия это одно и тоже, в чём разница?» Отвечаю. Коробка передач – это одна из многочисленных деталей трансмиссии.

Назначение

Все детали, которые влияют на передачу крутящего момента от маховика мотора к ведущим колёсам, входят в состав трансмиссии. Автомобиль без особых усилий трогается с места и движется с нужной скоростью.

Для чего необходима эта система механизмов?

Главной функцией трансмиссии является передача, распределение и изменение крутящего момента от двигателя к ведущим колёсам автомобиля. Для чего служит трансмиссия? Это посредник между двигателем и ведущими колёсами, без которого было бы невозможно начать движение автомобиля.

На что ещё влияет трансмиссия?

- Обеспечение нужного показателя тяги и скорости автомобиля при движении и поворотах.

- Простота управления автомобилем. Благодаря этому снижается усталость и напряжение шофёра при длительных поездках.

- Увеличение безопасности и надёжности транспортного средства.

- Продление «жизни» двигателя, снятие с него лишней нагрузки.

Без трансмиссии бы не получилось бы входить в повороты

Также некоторых интересует вопрос, какую функцию не выполняет трансмиссия? Вот верный ответ: она не обеспечивает движение транспортного средства в заданном направлении.

Устройство

Как правило, автопроизводители применяют в своих автомобилях автоматическую и механическую трансмиссию. Дополнительно машины могут быть передне- , задне- , а также полноприводными. Это зависит от того, на какие колёса подаётся крутящий момент. Поэтому тип привода непосредственно влияет на то, какие элементы входят в трансмиссию.

Что относится к трансмиссии? В стандартный набор трансмиссии входят следующие составные части:

- Сцепление.

- КПП – коробка передач.

- Дифференциал.

- Полуоси – валы привода колёс.

- Главная передача.

- Шарниры равных угловых скоростей.

Как выглядит трансмиссия

В зависимости от типа привода в сборку трансмиссии могут входить такие механизмы, как раздаточная коробка, карданная передача и муфты. Именно эти основные части автомобиля соединяет трансмиссия для обеспечения эффективности транспортного средства. Иные узлы и механизмы не относятся к трансмиссии автомобиля.

А что входит в трансмиссию гусеничных транспортных средств?

- Бортовой редуктор.

- Входной редуктор.

- Механизм поворота.

- Сцепление или главный фрикцион.

- КПП.

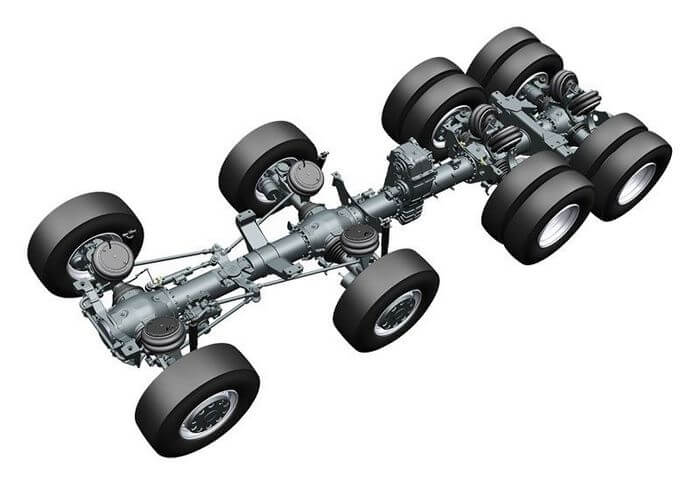

Также некоторые задаются вопросом: «Что входит в трансмиссию грузового автомобиля?» Кроме основных механизмов здесь дополнительно включают промежуточный средний ведущий мост, раздаточная коробка, коробка отбора мощности. В больших автопоездах по езде на твёрдом дорожном полотне трансмиссия есть только в тягаче. А при езде по бездорожью трансмиссия ставится ещё в ведущих мостах прицепов.

Общая схема трансмиссии грузового автотранспорта

Такой сложный механизм необходим для того, чтобы увеличить срок действия мотора. Вместо постоянной смены режима работы ДВС коробка передач изменяет передаточное число крутящего момента. А сцепление служит защитой мотора и КПП от рывковой нагрузки.

А что в трансмиссии вращается быстрее всего? При движении авто коленчатый вал ДВС вращается со скоростью до 7000 оборотов в минуту, а колёса при этом в 4 раза меньше, а при плохих условиях ещё медленнее.

Ещё одна хорошая статья: Стартер автомобиля: что это такое, устройство, как работает, назначение, виды, ремонт, фото и видео

Перейдём к подробному описанию всех деталей, включённых в трансмиссию.

Сцепление

Это комплекс деталей (диски, маховик, вилки выключения, первичный вал коробки), назначение которых – кратковременное разъединение мотора с коробкой передач. Сцепление расположено между ДВС и коробкой передач. Это нужно для того, чтобы автомобиль пришёл движение, а также для плавного переключения скорости передач. Сцепление находится в авто с механической либо роботизированной коробкой передач. Поэтому им управлять может как водитель, так и электроника, автоматически переключающая скорости.

Дополнительное предназначение сцепления в том, что оно помогает защитить детали двигателя и трансмиссии от поломок при резкой нагрузке.

Когда левая педаль нажата – ведомый и ведущий диски разъединяются, можно переключать нужную передачу. А если педаль не нажата, то эти самые диски плотно соединены друг с другом. Важно понимать, что этот достаточно хрупкий механизм чувствителен к неверным действиям водителя. Если резко включать сцепление, то оно сломается по причине «сгорания» трущихся деталей.

Как правило, чаще применяется фрикционное сцепление, действие которого основано на силе сухого трения. В автомобилях с механической КПП применяется сухой тип трения без смазывающей жидкости. В обычном состоянии диски прижаты друг к другу при помощи пружин. Это помогает передавать энергию от сгорания топлива в трансмиссию. Если водитель нажмёт на левую педаль, то диски разъединятся, и передача потока энергии останавливается без остановки работы двигателя. Когда снова потребуется начать движение, то надо плавно отпустить педаль, чтобы диски вновь соединились. Сухое сцепление часто применяют на автомобилях с полным приводом.

А в автомобилях с автоматической КПП сцепление выглядит в форме двух турбин, которые напрямую связаны с трансмиссией и мотором. Детали вращаются в моторной жидкости. Ведущий гидротрансформатор передают энергию в моторное масло, от движения которого начинает двигаться ведомая турбина. Мокрое сцепление более надёжное, но и цена его выше. Также существуют гидравлическое и электромагнитное сцепление, но они получили не такое большое распространение.

Коробка передач (КПП)

Это самый сложный механизм в трансмиссии. Коробка передач помогает изменить передаточное число для эффективного режима мотора в любых дорожных условиях. Благодаря этому двигатель работает в стабильном режиме, без резких скачков оборотов, а машина двигается с той скоростью, которая необходима в данный момент времени. Дополнительно КПП переключает движение на задний ход.

Таким образом, коробка передач изменяет крутящий момент, подаваемый на колёса, направление движения транспортного средства, а также его скорость. Кроме этого, КПП может на долгое время разъединять мотор от трансмиссии.

КПП могут быть следующих типов:

- Автоматическая («автомат»). Здесь переключение скоростей происходит автоматически. Из минусов – медленный разгон и повышенное потребление топлива.

- Механическая («механика»). Здесь переключение позиций передач происходит в ручном режиме при помощи рычага. Этот тип КПП надёжен и прост в управлении.

- Вариатор. Здесь происходит плавное изменение крутящего момента. Это так называемые бесступенчатая коробка передач.

- Робот. Это механическая КПП, где сцепление и переключение передач происходят автоматически.

Коробка передач помогает двигателю «приспосабливаться» к нужным условиям. Например, при езде по бездорожью на низкой передаче мотор работает сильнее, а колёса вращаются медленно, что помогает преодолеть даже сложные участки пути. А при езде на трассе при включении высокой передаче двигатель работает в экономичном режиме, а колёса вращаются быстрее.

Ведущий мост

Мосты в трансмиссии — это опоры, к которым крепится рама автомобиля. Ведущий мост получает крутящий момент от трансмиссии, что приводит колёса в движение. Ведомый мост – это просто опора. Мосты могут быть задними, передними, а также средними (их ставят в грузовые автомобили).

Дифференциал

Дифференциал – это комплекс шестерён, которые вращаются с 2-мя степенями свободы. Для чего это нужно? Для того, чтобы делить крутящий момент на 2 потока, который заставляет крутиться колёса. Простыми словами, он распределяет скорость вращения по полуосям ведущего моста в зависимости от внешних условий. А работает он вместе с главной передачей.

Например, при повороте налево левые колёса движутся по меньшей траектории, чем правые. Таким образом, левые колёса движутся несколько медленнее. Наличие в автомобилях блокировки дифференциала позволяет двигаться двум колёсам на одной оси с равной скоростью. Устройство держит вращение колёс под своим контролем, меняя их скорость, чтобы не допустить их проскальзывание на неровном дорожном покрытии (особенно это важно при езде на скользкой дороге).

Самая важная характеристика дифференциала – это коэффициент блокировки, который обозначает соотношение крутящего момента одного колеса к такому же показателю другого. Грубо говоря, от коэффициента блокировки зависит проходимость. Чем выше этот показатель, тем лучше проходимость. У стандартных дифференциалов он равен 1, а у более усложнённых механизмов он может быть со значением 5.

Расположение дифференциала напрямую зависит от типа привода:

- Полный – в раздаточной коробке;

- Передний – в коробке передач;

- Задний – в картере.

Раздаточная коробка

В простонародье эту деталь называют «раздатка». Эта деталь устанавливается только в полноприводных автомобилях для распределения вращения между всеми колёсами. В раздаточной коробке может содержаться демультипликатор, который во много раз увеличивает крутящий момент при прохождении тяжёлых участках пути.

Карданный вал (передача)

Карданный вал – это механизм, который обеспечивает передачу крутящего момента от КПП к задним колёсам. Как правило, эту деталь устанавливают в полноприводных или заднеприводных транспортных средствах, чтобы передавать вращение между разными мостами. Например, в переднеприводных автомобилях вращение двигателя передаётся к ведущей оси валами из кардана КПП.

Вал содержит 2 части, который соединены друг с другом под углом. В состав кардана входят муфты, валы, шарниры, шлицы, промежуточная опора. Выглядит карданная передача в виде трубы, а благодаря дополнительным деталям она может менять свою длину, а также изгибаться. А это очень важно при езде по ухабам, когда колёса движутся вверх и вниз, а расстояние от КПП до главной передаче постоянно изменяется.

Ещё одна хорошая статья: Термостат автомобильный: что это такое, устройство и принцип работы, виды, фото + видео

Кардан считается важным механизмом, который помогает плавно передать крутящий момент от КПП к главной передаче при движении по неровной дороге, даже под определённым углом. Дополнительно кардан снижает колебания кузова при движении автомобиля.

Карданный вал помогает передать крутящий момент от вторичного вала КПП на вал главной передачи, который находятся под углом друг к другу.

Главная передача

Это узел, который передаёт крутящий момент напрямую к ведущему мосту. В состав устройства входит полуось, шестерни, сателлиты. Одна из важных функций главной передачи – это повышение крутящего момента и уменьшение вращения ведущих колёс.

Существует одинарная передача, а также двойная, которая имеется у грузового автотранспорта с большим передаточным значением. А на заднеприводных авто используется так называемая гипоидная главная передача, которая располагается в картере моста. В переднеприводных автомобилях главная передача находится в КПП недалеко от дифференциала.

ШРУС

ШРУС – это шарнир равных угловых скоростей, который располагается на ведущих полуосях. Он является самым последним узлом трансмиссии, который непосредственно связан с крутящим моментом. Этот механизм необходим, чтобы точно «передать» вращение от дифференциала на колёса, причём неважно под каким углом они находятся. Внутренние и внешние ШРУСы обеспечивает постоянную связь дифференциала с колёсами при движении в любых дорожных условиях.

Принцип работы