Работа клапанного механизма в двигателе

Клапана двигателя – это исполнительный механизм ГРМ, отвечающий за стабильную и своевременную подачу воздушно-топливной смеси в цилиндры и за беспрепятственное выведение отработанных газов. Именно клапанам делегирована задача гарантировать полную герметичность камер. Так как детали постоянно выдерживают высокие нагрузки, они должны быть качественными и износостойкими.

- Назначение клапанов и материалы

- Устройство и работа клапанного механизма

- Тонкости работы механизма

- Число клапанов

- Привод (SOHS и DOHS)

- Характерные неисправности

- Тепловой зазор

- Видео «Принцип работы газораспределительного механизма (ГРМ)»

Назначение клапанов и материалы

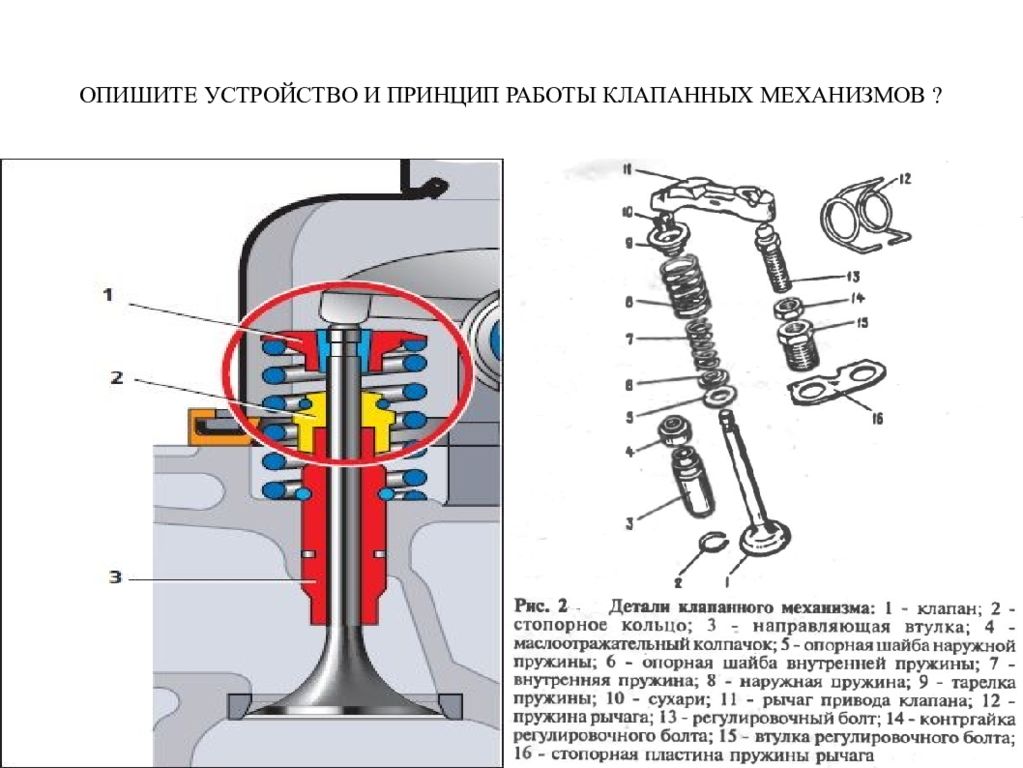

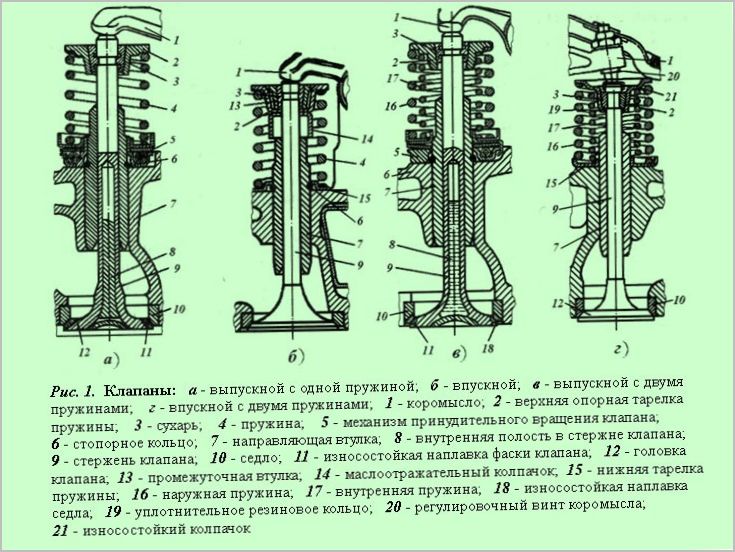

В состав комплектующих входят сами клапана, направляющие втулки, седла, пружины, сухари, опорные тарелки и механизм вращения. Говоря о назначении данной детали, следует отметить, что ее ключевой функцией является герметизация в процессе сжатия, а также при рабочем ходе цилиндра.

Кроме того, клапаны выступают соединительными элементами между проводом системы впуска и выпуска во время осуществления газообмена. Клапаны выпускают из высококлассной легированной стали с примесями никеля и хрома.

Устройство и работа клапанного механизма

Для эффективной работы ДВС в его конструкции должна присутствует хотя бы пара исправных клапанов на один цилиндр – для впуска и один для выпуска. В состав детали входит головка и стержень. Место соприкосновения головок именуется седлом. С целью лучшей подачи топливной смеси головка у впускных клапанов заметно больше, нежели головка выпускных.

- Клапаны для ввода ТВС и вывода газов.

- Направляющие втулки для точности движения клапанов.

- Пружина (отвечает за возврат элемента в первоначальное положение).

- Седло – как уже говорилось выше, это место контакта.

- Сухари – крепежный элемент, опора пружины.

- Маслоотражательные кольца – детали, исключающие риск попадания в цилиндр смазочных материалов.

- Толкатель – транслирует нажатие от кулака распредвала.

Работает механизм следующим образом: кулачки, предусмотренные на распредвалу, оказывают воздействие на клапаны, которые возвращаются на место благодаря пружине. Она крепится к стержню посредством сухарей и тарелки. С целью минимизации вибраций возможна установка двух пружин.

Направляющая втулка – это цилиндрическая деталь. Ее задача – уменьшить трение, гарантировать равномерную и плавную работу цилиндра.

Указанные детали работают под постоянным воздействием высокой температуры, они подвергаются трению, поэтому критически важным является применение в процессе изготовления качественных жаропрочных, максимально износостойких сплавов.

Тонкости работы механизма

Выше мы уже писали о том, что клапаны постоянно подвергаются высоким нагрузкам, поэтому их конструкция должна быть максимально прочной, а материалы изготовления – предельно качественными. Особенно это требование актуально для выпускных клапанов, которые пропускают отработанные горячие газы. В бензиновых двигателях их тарелка может достигать температуры в 900 градусов, на дизельных она несколько ниже – около 700 градусов. Для сравнения: впускной клапан подвергается температурной нагрузке в 300 градусов.

Отсюда – обязательное использование жаропрочных сплавов с легирующими добавками, наличие полого стержня с наполнителем из натрия. При плавлении натрий течет и принимает на себя часть тепловых нагрузок, тем самым минимизируя вероятность перегрева.

В ходе эксплуатации возможно образование нагара на седле. Чтобы его избежать, в конструкцию механизма включают специальные элементы для поворота клапана. Седло выполняется в виде внедренного в головку БЦ стального кольца, обеспечивающего плотный контакт комплектующих.

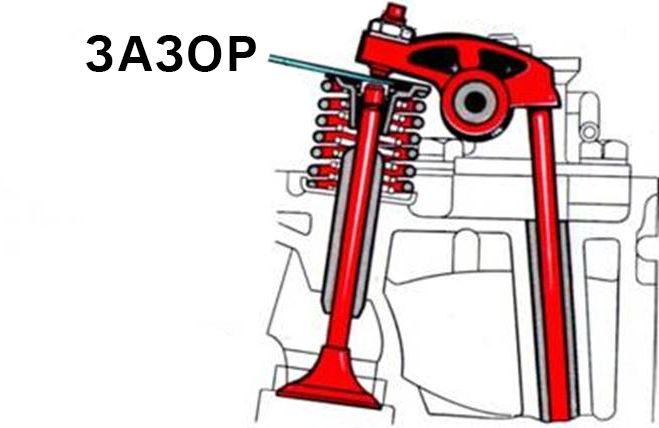

Если зазор слишком большой, клапаны не будут открываться полностью, что влечет за собой снижение эффективности заполнения цилиндров ВТС. Маленький зазор – причина неполного закрытия клапанов, поэтому со временем они прогорят, снизив компрессию силовой установки.

Число клапанов

Классические 4-тактные моторы характеризуются наличием 2 клапанов в цилиндре. Но так как сегодня моторы должны быть более мощными, экологически безопасными и экономными в плане расхода топлива, двух клапанов может оказаться недостаточно. В связи с этим оснащение ДВС клапанами сегодня может осуществляться по таким схемам:

- 3-клапанные (два впускных и один выпускной).

- 4-клапанные (по паре впускных и выпускных).

- 5-клапанные (впускных три, выпускных два).

Чем больше клапанов, тем лучше он наполняется топливо-воздушной смесью и тем лучше очищаются отработанные газы. Однако это усложняет конструкцию и не лучшим образом сказывается на ремонтопригодности мотора.

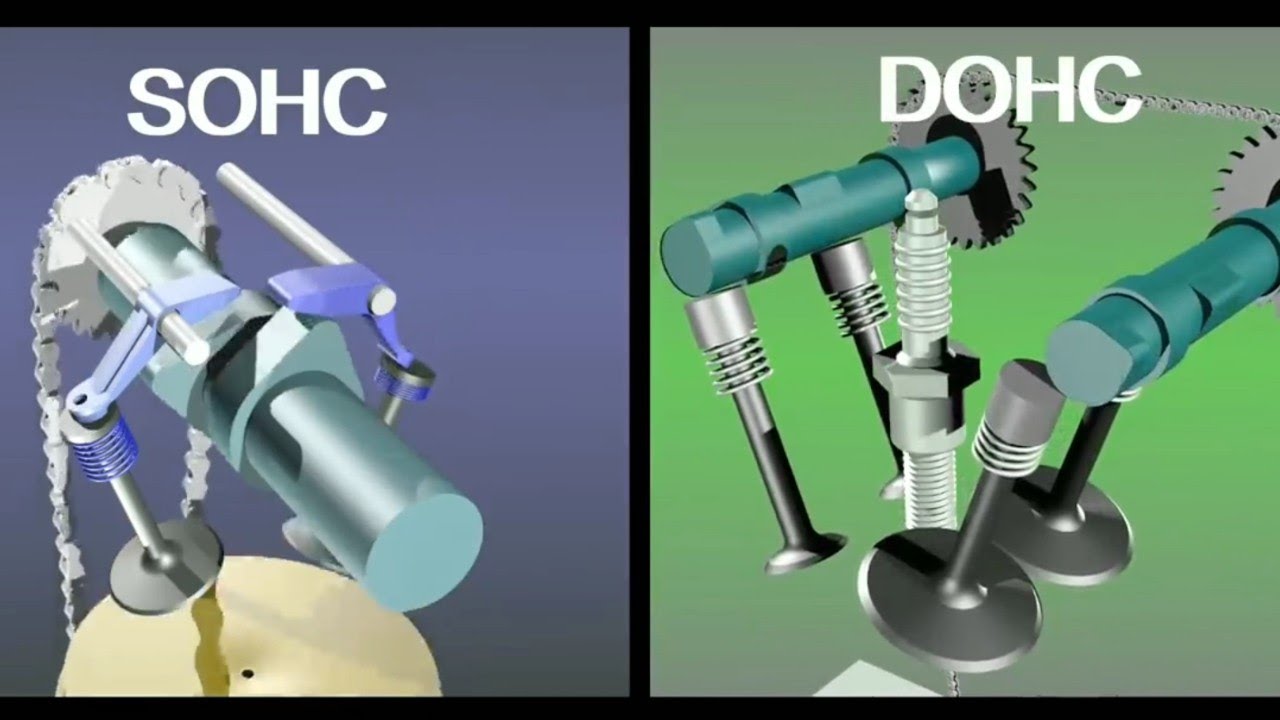

Привод (SOHS и DOHS)

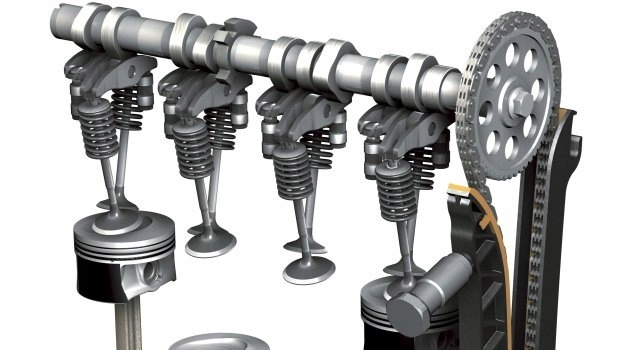

Распредвал и привод ГРМ отвечают за правильное срабатывание клапанного механизма. Число распредвалов и тип конструкции зависят от типа силового агрегата. В валу находятся кулачки, которые, проворачиваясь, воздействуют на толкатели (в более продвинутых моторах – на гидрокомпенсаторы) и открывают клапаны.

Распредвал расположен в головке блока, его привод (может быть цепным, ременным или посредством шестерни) осуществляется от коленвала. Наиболее надежным приводом по праву считается цепной, это старый добрый, десятилетьями проверенный механизм. Распредвал вращается со скоростью, вдвое меньшей, чем скорость вращения коленвала, что гарантирует их правильную работу.

Число распредвалов зависит от того, сколько клапанов входит в цилиндр. Наибольшее распространение получили такие схемы:

- Одноваловая – SOHC.

- Двухваловая – DOHC.

Для эффективной работы распредвала достаточно 2 клапанов, которые поочередно открываются и закрываются. В 4-клапанных моторах распределительных вала 2. В конструкцию V-образных моторах входят 4 распредвала.

Характерные неисправности

Самой распространенной неисправностью является появление шумов при работе клапанного механизма. Как правило, водитель слышит характерный стук, который может проявляться как на холодном, так и на горячем моторе.

Причиной такого явления становится неправильный размер зазора, для устранения посторонних звуков следует выполнить регулировку клапанов.

Еще одна причина поломки – высокая вязкость масла. Нередко постукивание возникает из-за попадания грязи в каналы компенсатора. Кроме того, для клапанных механизмов характерны такие поломки, как износ направляющей втулки, пружины или толкателей.

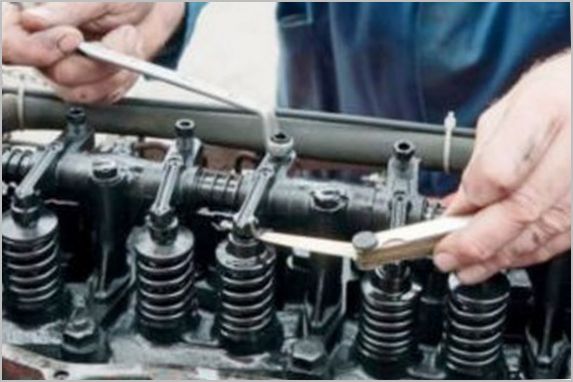

Тепловой зазор

Напоследок стоит акцентировать внимание на необходимости правильной регулировки теплового зазора. Процедура осуществляется только на холодном моторе с использованием металлических щупов разной толщины.

Чтобы система работала надлежащим образом, важно соблюдать требуемый тепловой зазор. Под длительным воздействием высокой температуры детали расширяются, поэтому клапан может работать с перебоями. Зазор регулируется путем подбора шайб нужной толщины. В двигателях с гидрокомпенсаторами этот зазор регулируется в автоматическом режиме.

В конструкции коромысел предусмотрен винт, который можно провернуть и тем самым отрегулировать зазор. В системах с шайбами или толкателями регулировка выполняется иначе – путем установки деталей требуемой толщины.

Заключение

Без нормальной работы клапанного механизма невозможно функционирование силовой установки. Вот почему состоянию данной детали необходимо уделять должное внимание, а при малейших признаках неисправности отправляться в сервисный центр для диагностики и ремонта.

Клапанный механизм двигателя, его устройство и принцип работы

Стоимость ремонта двигателя с поврежденными клапанами

Двигатель с повреждёнными клапанами требует серьезного ремонта. Минимальная стоимость ремонта при поврежденных клапанах составляет 10 тысяч рублей и зависит от вида двигателя и того, сколько клапанов было повреждено.

Повреждения клапанов двигателя может приводить к различным дополнительным повреждениям узлов двигателя. Процесс обрыва ремня ГРМ, приводящий к повреждению клапанов, может приводить к катастрофическим последствиям для двигателя. В отдельных случаях потребуется его полная замена, что может составлять до 50% стоимости автомобиля.

Классификация по количеству клапанов

В классической версии четырехтактного двигателя для работы требуется только два клапана на цилиндр. Но к современным двигателям предъявляются все новые и новые требования с точки зрения мощности, расхода топлива и бережного отношения к окружающей среде, поэтому для них этого уже недостаточно. Поскольку чем больше клапанов, тем эффективнее будет заполнение цилиндра новым зарядом. В разное время на двигателях опробовали следующие схемы:

- трехклапанные (впускных — 2, выпускной — 1);

- четырехклапанные (впускных — 2, выпускных — 2);

- пятиклапанные (впускных — 3, выпускных — 2).

Лучшее наполнение и очистка цилиндров достигается за счет большего количества клапанов на цилиндр. Но это усложняет конструкцию двигателя.

Сегодня наиболее популярны двигатели с 4-мя клапанами на цилиндр. Первый из этих двигателей появился в 1912 году на автомобиле Peugeot Gran Prix. В то время это решение не получило широкого распространения, но с 1970 года стали активно выпускаться серийные автомобили с таким количеством клапанов.

Клапанная группа

Завершающим звеном механизма газораспределения является клапанная группа, которая включает в себя клапан, пружину, детали крепления клапана и пружины, направляющую втулку и седло клапана.

Клапанная группа работает при больших механических и тепловых нагрузках. Наиболее нагруженным является сопряжение «клапан-седло». Эти детали подвергаются наибольшим ударным воздействиям при посадке клапана в седло, и работают в условиях высоких температур.

Сопряжение «клапан-седло-направляющая втулка» работает при недостаточном смазывании и высокой скорости перемещения клапана, что вызывает их интенсивное изнашивание.

Исходя из условий, в которых работают детали этой группы ГРМ, к клапанной группе предъявляются следующие требования:

- герметичное закрытие клапанов;

- малое сопротивление рабочей смеси и отработавшим газам при впуске и выпуске (хорошая обтекаемость);

- минимальная масса деталей;

- высокая прочность и жесткость;

- высокая тепловая стойкость;

- эффективный отвод тепла от клапана (особенно для выпускного);

- высокая износостойкость (особенно в сопряжении «втулка-клапан»);

- высокая коррозийная стойкость в сопряжении «седло-клапан».

Клапаны

Клапаны открывают и закрывают впускные и выпускные отверстия в головке блока цилиндров. Основные элементы клапана: головка 12 и стержень 9 (рис. 1). Головку клапана иногда называют тарелкой клапана. Плавный переход от головки к стержню снижает сопротивление потоку газов при их истечении через газообменные отверстия. Поскольку отработавшие газы удаляются через выпускной клапан при значительном давлении, головку этого клапана обычно выполняют меньшего диаметра, чему головку впускного клапана. Температура головки выпускного клапана бензиновых двигателей достигает 800…900 ˚С, а в дизельных двигателях – 500…700 ˚С. Температурная нагрузка на головки впускных клапанов значительно ниже, тем не менее она приводит к нагреву тарелки клапана до 300 ˚С.

Поэтому для изготовления выпускных клапанов применяются жаропрочные сплавы и материалы, в качестве которых обычно используют жаропрочные стали с большим содержанием легирующих присадок. В целях экономии дорогостоящих жаростойких материалов выпускные клапаны изготовляют из двух частей. При этом для головки используется жаростойкий материал, а для стержня – углеродистые стали. Головка и стержень в данном случае соединяются между собой стыковой сваркой.

Для повышения коррозийной стойкости и уменьшения изнашивания в выпускных клапанах рабочие поверхности фаски, а в некоторых случаях и поверхность головки со стороны цилиндра наплавляют слоем твердого сплава толщиной 1,5…2,5 мм (рис. 1).

Редукционные клапаны

Редукционный клапан относится к клапанам регулирования давления. Он устанавливается в гидросистему для поддержания давления в линии на более низком уровне, чем в основной линии. Иными словами, можно сказать, что редукционный клапан поддерживает давление на постоянном уровне «после себя», имея на входе более высокий уровень давления. Самым распространённым применением является поддержание давления в линии управления распределителями. Редукционные клапаны могут быть установлены в линиях питания гидродвигателей для ограничения в них давления и, как следствие, ограничения создаваемого двигателем усилия.

Согласно ГОСТ 2.781-96 редукционные клапаны на схемах обозначаются как показано на рисунке 11.

Схематично устройство редукционного клапана прямого действия изображено на рисунке 12. В корпусе 1 установлен конический запорный элемент 2, прижимаемый к корпусу пружиной 3. При давлении в линии А ниже настройки редукционного клапана рабочая жидкость беспрепятственно перетекает в линию А. После того, как усилие, создаваемое давлением на запорном элементе в линии А превысит усилие, создаваемое пружиной, запорный элемент смещаясь влево, перекроет ток рабочей жидкости из линии Р в А. При этом происходит дросселирование (понижение давления) жидкости на рабочей кромке, вызывая снижение давления в линии А, уравновешивая клапан в некотором положении. Для стабильного поддержания давления редукционным клапаном, полость пружины должна сообщаться с баком. Если в полости пружины создавать некоторое давление, то значение давления, поддерживаемое в линии А, будет увеличиваться прямопропорционально давлению в полости пружины. В этом случае речь идет о редукционном клапане с внешним управлением, а давление в полости пружины называют давлением управления.

Редукционные клапаны седельного типа (см. рис.12) обладают высокой скоростью срабатывания, что может привести к частым и сильным колебаниям давления. Для снижения колебаний давления применяют клапаны золотникового типа. Они обеспечивают более плавную характеристику без забросов давления, но не герметичны и имеют перетечку рабочей жидкости по зазору золотника. Редукционный клапан золотникового типа в рабочем положении показан на рисунке 13.

Для сохранения герметичности и обеспечения плавной характеристики применяются редукционные клапаны непрямого (двуступенчатого) действия. Устройство такого клапана показано на рисунке 14. К корпусу 1 пружиной 9 прижат основной запорный элемент 2. В запорном элементе имеется дроссельное отверстие 3. Рабочую полость А от линии слива Т отделяет пилотный клапан с запорным элементом 4, поджатым к седлу пружиной 5. Механизм регулировки поджатия пружины состоит из регулировочного винта 7 с контргайкой 10, опоры 6 и уплотнения 8.

Работа клапана происходит следующим образом: при давлении в линии А ниже настройки срабатывания клапана, уровни давлений в рабочей полости и линии А одинаковы, основной запорный элемент прижат к корпусу пружиной 9. При достижении давлением значения настройки пилотного клапана, последний открывается, и рабочая жидкость проходя через дроссельное отверстие 3 устремляется в линию Т. При этом создается перепад давлений между линией А и рабочей полостью, воздействующий на запорный элемент 2 и преодолевающий усилие пружины 9, смещает запорный элемент 2 вверх, что приводит к уменьшению проходного сечения (седло-клапан), снижению давления в линии А и уравновешиванию клапана в некотором положении, обеспечивающем заданное давление в линии А.

При понижении давления в линии А клапан под воздействием пружины опускается, увеличивая проходное сечение седло-клапан, что приводит к увеличению давления в линии А и уравновешиванию клапана в новом положении.

Еще одной разновидностью редукционного клапана можно считать редукционно-предохранительный или трехходовой редукционный клапан. Его обозначение на принципиальных гидравлических схемах показано на рис. 15.

Принцип работы редукционно-предохранительного клапана показан на рисунке 16. В корпусе 1 установлены основные элементы: пружина 3 и золотник 2. Пока давление в линии А ниже чем в питающей линии Р клапан 2 находится в правом положении и свободно пропускает жидкость из линии Р в линию А. (см. рис. 16А). При повышении давления в линии Р выше настройки пружины 3, золотник 2 смещается влево и начинает дросселировать жидкость прикрывая окно линии P (см. рис. 16Б), вплоть до полного закрытия (рис. 16В). Если при полном закрытии давление в линии А продолжает расти, то золотник смещается еще левее, приоткрывает окно линии Т и начинает сбрасывать жидкость из линии А в слив (см. рис 16Г)

Обратные клапаны

Обратные клапаны относятся к клапанам управления расходом. Основным их назначением является пропускание потока рабочей жидкости в прямом и блокирование в обратном направлениях. Конструктивно обратные клапаны схожи с предохранительными, но не имеют механизма регулировки сжатия пружины, а часто и самой пружины.

Согласно ГОСТ 2.781-96 обратные клапаны на схемах обозначаются как показано на рис. 17.

Устройство простейшего обратного клапана соответствует показанному на рис.1а. Где жидкость имеет возможность проходить от линии P к линии Т, преодолев сопротивление пружины, которое эквивалентно значению из диапазона от 0,02 до 1МПа. При этом в обратном направлении жидкость пройти не может. Также распространены конструкции обратных клапанов без пружины.

Часто при проектировании гидросистемы появляется необходимость в применении обратного клапана способного пропускать поток жидкости в обратном направлении по внешнему сигналу управления. В таких случаях речь заходит об управляемых обратных клапанах.

Управляемые обратные клапаны называются гидрозамками и в соответствии с ГОСТ 2.781-96, имеют обозначения, показанные на рисунке 18:

Схематично устройство гидрозамка изображено на рисунке 19. В корпусе 1 установлены управляющий поршень 4 и конический запорный элемент 2, прижимаемый к корпусу пружиной 3. Рабочим является закрытое положение клапана, при котором рабочая жидкость заперта в линии C2 (см. рис. 19А). Для принудительного открытия клапана давление подаётся в линию V1-C1. После того, как усилие на поршне 4, создаваемое давлением в полости V1-C1, превысит усилие на запорном элементе 2, создаваемое давлением в линии C2 и пружиной 3, поршень 4 переместится вправо и, смещая запорный элемент 2, откроет доступ жидкости из линии C2 в линию V2 (см. рис. 19Б). При подъеме нагрузки (см. рис. 19В) линия V2-C2 свободно пропускает жидкость к гидродвигателю (гидроцилиндру).

При определенных условиях в момент открытия гидрозамков в гидросистеме могут возникать ударные нагрузки, вызванные резким падением давления. Такие нагрузки отрицательно сказываются на большинстве элементов гидросистемы и снижают их ресурс. Для борьбы с этим явлением в гидрозамок встраивают декомпрессор 5 (см. рис. 20). Принцип работы замка с декомпрессором отличается от обычного тем, что при смещении управляющего поршня 4 первым открывается клапан декомпрессора 5. Смещаясь декомпрессор 5 создает небольшую перетечку жидкости из линии С2 в линию V2 и тем самым снижает в нагруженной линии давление. После этого происходит открытие основного клапана 2 и сброс жидкости из С2 в порт V2. Таким образом мгновенного соединения линии, находящейся под высоким давлением, с линией слива удается избежать.

Одним из важнейших параметров гидрозамков является соотношение площадей седла основного клапана и управляющего поршня. Фактически соотношение определяет во сколько раз, запертое в полости C2 давление, может превышать давление в полости управления V1-C1 при сохранении работоспособности замка. Для замков без декомпрессора значение соотношения определяется как показано на рисунке 21А. Обычно значение соотношения лежит в диапазоне от 1:3 до 1:7. Для замков с декомпрессором определение значения соотношения показано на рис. 21Б. Значения соотношений для гидрозамков с декомпрессором может достигать значения 1:20 и более.

Рис. 21

Широкое распространение получили сдвоенные (двухсторонние) гидрозамки, предназначенные для фиксирования гидродвигателя в заданном положении независимо от направления приложенных к гидродвигателю усилий.

Согласно ГОСТ 2.781-96 двухсторонние гидрозамки на схемах обозначаются, как показано на рис 22.

Устройство и принцип работы односторонних и сдвоенных (двухсторонних) гидрозамков аналогичны. В закрытом состоянии к седлам в корпусе 1 пружинами 5 и 6 прижаты запорные элементы 3 и 4 (см. рис. 23А). Управляющий поршень 2 в зависимости от наличия давления в линиях V1 и V2 смещается и открывает один из запорных элементов 3 или 4 (см. рис. 23Б)

При проектировании гидравлических систем, содержащих гидрозамки нужно учитывать несколько условий:

· В закрытом состоянии для надежного удержания нагрузки линии гидрозамков, ведущие к гидрораспределителю, должны быть разгружены в слив (см. рис. 24) Пренебрежение этим правилом ведет к неполному запиранию магистралей и «сползанию» нагрузки.

· Для обеспечения безопасности при удержании нагрузки гидрозамки рекомендуется устанавливать, как можно ближе к исполнительному гидродвигателю или непосредственно на него.

· При совпадении направления нагрузки на исполнительный орган гидродвигателя с направлением его движения (попутная нагрузка), гидрозамок может работать некорректно, постоянно закрываясь и открываясь. Этот режим работы приводит к возникновению ударных нагрузок в гидросистеме и преждевременному выходу из строя ее компонентов. В подобных случаях необходимо вместо гидрозамков применять тормозные клапаны.

Типовые схемы включения односторонних и двухсторонних гидрозамков показаны на рисунке 24.

При проектировании гидравлических систем, содержащих гидрозамки, необходимо учитывать, что для их корректной работы в режиме удержания нагрузки требуется, чтобы порты V1 и V2 были открыты в сливную линию. Это требование обычно обеспечивается установкой гидрораспределителя с золотником, линии А и В которого в нейтральном положении соединены с сливной линией. Примеры подключения показаны на рисунке 24

Для чего нужно регулировать клапана

В каждом цилиндре двигателя есть впускные и выпускные клапана. Первые открывают доступ воздушно-топливной смеси в бензиновых двигателях, или воздуха в дизельных, после чего возвращаются в исходное положение и надёжно герметизируют камеру сгорания. Вторые открываются, чтобы выпустить отработанные газы – в момент впрыска они также плотно прилегают к «седлу» головки блока.

Своевременное открытие клапана осуществляется распределительным валом, который толкает шток в нужный момент, выдвигая его из «седла». Назад он возвращается пружиной. Между штоком и собственно кулачком распредвала находится толкатель. И регулируется именно зазор между этим толкателем и кулачком.

Что даёт своевременная регулировка клапанов? Обеспечивается нормальная работа двигателя в горячем состоянии, когда металл расширяется. Зазоры влияют на работу клапанов – они должны обеспечивать плотное их прилегание при горячем двигателе. Они так и называются – тепловые зазоры, и составляют десятые доли миллиметра.

Регулировка клапанов нужна для того, чтобы двигатель обеспечивал положенную мощность и служил долго.

Особенности работы

Клапаны постоянно подвержены воздействиям высокой температуры и давления. Это требует особого внимания к конструкции и материалам данных деталей. Особенно это касается выпускной группы, так как через них выходят горячие газы. Тарелка выпускного клапана в бензиновых двигателях может разогреваться до 800˚С – 900 ˚С, а в дизельных 500˚С – 700˚С. Нагрузка на тарелку впускного в несколько раз ниже, но и она достигает 300˚С, что также немало.

Именно поэтому в их производстве применяются жаропрочные сплавы металлов, содержащие легирующие присадки. Также выпускные клапаны часто имеют полый стержень с натриевым наполнителем. Это делается для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла с тарелки и переносит его на стержень. Так можно избежать перегрева детали.

С какой периодичностью производится регулировка

Конечно, регулировка клапанов делается, когда накопился определенный пробег, но для разных автомобилей он тоже разный. Эту информацию можно узнать в инструкции. Но опытные автолюбители советуют заезжать на СТО после каждых 20-45 тысячах километров для отечественных авто, и 60-100 тысяч для иномарок.

Но если вы знаете, как влияет зазор клапанов на работу двигателя, то сможете и самостоятельно вовремя определить неполадки. Если при открытом капоте двигатель издаёт шум, как будто там швейная машинка, то надо срочно отправляться на СТО. Второй признак – падение мощности – машина «не тянет», как раньше. В такой ситуации не надо ждать, пока машина отъездит положенный пробег, нужно принимать меры как можно быстрее.

Сама работа по регулировке стоит очень недорого и занимает около часа – надо ждать, пока остынет двигатель.

На некоторых автомобилях регулировка вообще не производится – если используются специальные гидрокомпенсаторы. Они сами обеспечивают оптимальные режимы, и может понадобиться только их замена, но это бывает редко. Гидрокомпенсаторы можно установить на большинство автомобилей, и навсегда забыть о такой регулировке.

Тормозные клапаны

Тормозной клапан относится к клапанам регулирования давления. В технической литературе данный вид клапанов часто называют уравновешивающими или контрбалансными (counterbalance). Основное применение эти клапаны находят в системах где на гидродвигателях требуется длительное удержание нагрузки и возможно возникновение нагрузки, совпадающей по направлению с движением исполнительного органа гидродвигателя (попутной нагрузки). По количеству контролируемых линий гидродвигателя тормозные клапаны бывают односторонние и двухсторонние.

На схемах тормозные клапаны обозначаются как показано на рисунке 25.

Далее будет рассмотрен принцип работы тормозных клапанов на примере работы гидроцилиндра.

Односторонний тормозной клапан.

На рисунке 26 показано устройство одностороннего тормозного клапана, находящегося в состоянии удержания нагрузки. Клапан состоит из корпуса 10, в котором установлены: дроссель 11, клапан 4, седло 3 с пружиной 2, опорная шайба 1, обойма 7, упор 5, пружина 6 и регулировочный винт 8 с контргайкой 9. Гидравлический цилиндр удерживает нагрузку поршневой полостью. В отличие от гидравлического замка, который удерживает нагрузку независимо от ее величины, тормозной клапан откроется и сработает как предохранительный при величине давления определяемой настройкой поджатия пружины 6. Поэтому, для гарантированного удержания нагрузки такими клапанами давление их настройки выбирают выше максимального на величину от 20% до 50%.

На рисунке 27 показан тормозной клапан, находящийся в состоянии подъема груза. Для подъема груза гидроцилиндром в порт V2 подается рабочая жидкость. При этом седло 3 смещается влево, преодолевая усилие, создаваемое пружиной 2. Рабочая жидкость из штоковой полости гидроцилиндра свободно уходит в сливную линию. Таким образом осуществляется подъем груза гидроцилиндром. При последующем соединении порта V2 со сливной линией тормозной клапан переходит в режим удержания груза. Дроссель 11 выполняет роль демпфера, который обеспечивает относительно плавное перемещение клапана 4.

На рисунке 28 показан тормозной клапан в режиме работы с попутной нагрузкой. В начальный момент времени тормозной клапан, запертой им поршневой полостью удерживает груз. Поскольку поршневая полость заперта, то при подаче рабочей жидкости в штоковую полость, в ней создается давление, которое через дроссель 11 воздействует на клапан 4. Под воздействием давления в штоковой полости, клапан 4 преодолевает усилие пружины 6 и смещаясь вправо приоткрывает в слив линию С2, соединенную с поршневой полостью цилиндра. Шток гидроцилиндра приходит в движение. В режиме компенсации попутной нагрузки клапан 4 находится в некотором равновесном состоянии, при котором скорость движения штока гидроцилиндра строго определяется расходом рабочей жидкости, поступающим в штоковую полость. При отклонении клапана от равновесного состояния происходит следующее:

· При слишком большом открытии клапана 4 расход жидкости С2-V2. превышает величину расхода V1-C1 (с учетом соотношения рабочих площадей штоковой и поршневой полостей гидроцилиндра). Происходит падение давления в штоковой полости и зазор между клапаном 4 и седлом 3 уменьшается. При этом расход С2-V2 снижается до величины соответствующей величине расхода V1-C1 (с учетом соотношения рабочих площадей штоковой и поршневой полостей гидроцилиндра). Клапан приходит в равновесное состояние.

· При слишком малом открытии клапана 4 расход жидкости С2-V2 ниже величины расхода V1-C1 (с учетом соотношения рабочих площадей штоковой и поршневой полостей гидроцилиндра). Происходит увеличение давления в штоковой полости и зазор между клапаном 4 и седлом 3 увеличивается. При этом расход С2-V2 увеличивается до величины соответствующей величине расхода V1-C1 (с учетом соотношения рабочих площадей штоковой и поршневой полостей гидроцилиндра). Клапан приходит в равновесное состояние.

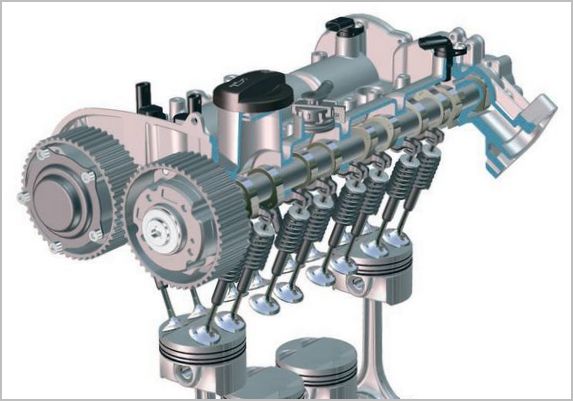

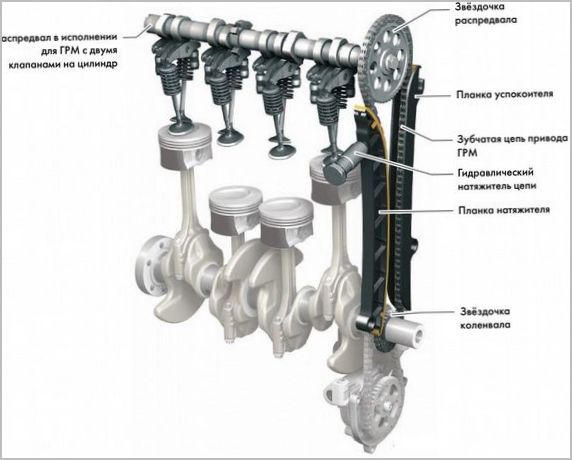

Устройство привода

За правильную и своевременную работу клапанного механизма отвечает распределительный вал и привод ГРМ. Конструкция и количество распредвалов для каждого типа двигателя выбирается индивидуально. Деталь представляет собой вал, на котором выполнены кулачки определенной формы. Проворачиваясь, они оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапана. Тип схемы зависит от конкретного двигателя.

Распредвал находится непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепная, ременная или зубчатая передача. Наиболее надежной является цепная, но она требует дополнительных конструктивных решений. Например, успокоитель для гашения вибрации цепи и натяжитель. Скорость вращения распределительного вала в два раза ниже, чем скорость вращения коленчатого вала. Так обеспечивается согласование их работы.

От количества клапанов зависит количество распределительных валов. Существует две основных схемы:

При наличии только двух клапанов достаточно одного распредвала. Вращаясь, он обеспечивает попеременное открытие впускного и выпускного клапанов. В наиболее распространенных четырехклапанных двигателях устанавливаются два распредвала. Один обеспечивает работу впускных, а другой выпускных клапанов. В двигателях с V-образных расположением цилиндров устанавливается четыре распредвала. По два на каждую сторону.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько типов “посредников”:

Роликовые рычаги имеют более предпочтительную конструкцию. На гидротолкатель давят так называемые коромысла, которые качаются на вставных осях. Чтобы снизить трение на рычаге предусмотрен ролик, который контактирует непосредственно с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают мягкую и менее шумную работу механизма. Это небольшая деталь состоит из цилиндра с поршнем и пружиной, каналов для масла и обратного клапана. Для работы гидротолкателя используется масло, которое подается из системы смазки двигателя. Более подробно про гидрокомпенсаторы можно прочитать в отдельной статье на нашем сайте.

Механические толкатели (стаканы) представляют собой втулку, закрытую с одной стороны. Они устанавливаются в корпус ГБЦ и непосредственно передают усилие на стержень клапана. Основные их недостатки заключаются в необходимости периодической регулировки зазоров и стуке при работе на непрогретом двигателе.

Средства для чистки нагара на клапанах

Многих автовладельцев интересует вопрос о том, чем отмыть нагар на клапанах? В настоящее время существует ряд химических средств, предназначенных непосредственно для удаления такого нагара. Как правило, это присадки, добавляемые в топливо. Они смешиваются с бензином, и в процессе сгорания вместе с топливовоздушной смеси размягчают этот состав, способствуя его сжиганию вместе с топливом. Среди таких присадок особой популярностью у автовладельцев пользуются:

Также кроме фабричных средств нагар с клапанов можно удалить при помощи ортофосфорной кислоты. Можно использовать не чистый ее состав, а разбавленный. Она отлично удаляет различные отложения, поэтому хорошо справится и с нагаром. Проверено автолюбителями на практике! Интересно, что в составе популярного напитка Coca-Cola также в небольшом количестве имеется ортофосфорная кислота, поэтому его также можно использовать для отмывки загрязнения.

Втулки клапанов и их направляющие

Отвод тепла от стержня клапана и его перемещение в возвратно поступательной плоскости обеспечивают направляющие втулки. В процессе работы сами втулки подвергаются воздействию высоких температур, омываясь горячими отработанными газами. При возвратно поступательном движении клапана между ним и поверхностью втулки возникает трение. Если смазки поступает не достаточно, то трение идёт практически на сухую.

Именно по этой причине к материалу втулок применяют ряд требований, таких, как: стойкость к износу, высоким температурам, трению. Некоторые составы чугуна, алюминиевая бронза, керамика обладают всеми свойствами, необходимыми для создания детали, удовлетворяющей таким требованиям.

Для впускных клапанов, в связи с разницей в температуре нагрева, зазоры между направляющей втулкой и стержнем делаются меньше. Нижнюю часть втулки делают под конус для предотвращения заклинивания клапана.

Как будут работать клапана при неправильно выставленном зазоре

Двигатель работает в жёстком температурном режиме, от высокой температуры металл расширяется. Поэтому, если толкатель плотно прижимается к кулачку распредвала, происходит следующее:

То же самое произойдет, если неплотно закрываются выпускные клапана.

Уменьшится зазор может из-за износа фаски на широкой части клапана – «тарелке», да и его «седло» также изнашивается из-за постоянных ударов и высокой температуры. Поэтому «тарелка» постепенно утопает в «седле» немного глубже, а толкатель приближается к кулачку. Конечно, эти величины очень малы – микроны, но всё-таки постепенно начинают сказываться на работе двигателя.

Случается и обратная ситуация, когда зазор слишком велик. Например, неизбежно происходит износ кулачков распредвала и поверхности толкателя. Зазор между ними увеличивается. В итоге нарушается работа двигателя – впускные клапана открываются чуть позже, и смесь не успевает попасть в камеру сгорания в достаточном количестве. От этого мощность двигателя падает, и работает он с шумом – из-за стука распредвала по толкателям. Ситуация усугубляется и более поздним открытием выпускных клапанов, отчего отработанные газы удаляются из цилиндра не полностью.

В любом случае, как только двигатель стал хуже «тянуть», тем более еще и работать с большим шумом, пора отправляться на СТО. Иначе однажды поездка закончится вызовом эвакуатора, а затем заменой некоторых узлов двигателя. Так экономия нескольких сотен рублей и часа времени приводит к длительному и дорогостоящему ремонту.

Выточки под клапана (седла)

Долговечность и правильная работа двигателя внутреннего сгорания напрямую зависят от качества изготовления выточки под клапана. При неправильной стыковке клапана и седла не будет обеспечиваться должная герметичность камеры сгорания, и скорый выход мотора из строя неизбежен. Седла изготавливают непосредственно в головке цилиндра, в данном случае речь идёт о чугунных головках. Либо делают их вставными, из стали, например, в алюминиевых головках.

Вставные седла удерживаются в головке путём запрессовки, или развальцовки.

Что такое клапан двигателя

Под клапаном подразумевается металлическая деталь, устанавливаемая в головке блока цилиндров. Она является частью механизма газораспределения, и приводится в движение распредвалом.

В зависимости от модификации авто двигатель будет иметь нижнее или верхнее расположение ГРМ. Первый вариант еще встречается в некоторых старых модификациях силовых агрегатов. Большинство производителей уже давно перешли на второй вид газораспределительных механизмов.

Причина тому – такой мотор легче настраивать и ремонтировать. Для регулировки клапанов достаточно снять клапанную крышку, и не нужно демонтировать весь агрегат.

Клапанный механизм двигателя, его устройство и принцип работы

Клапанный механизм представляет собой непосредственно исполнительный механизм ГРМ, который обеспечивает своевременную подачу топливовоздушной смеси в цилиндры двигателя и последующий выпуск выхлопных газов. Ключевыми элементами системы являются клапаны, которые в том числе должны обеспечивать герметичность камеры сгорания. Они испытывают большие нагрузки, поэтому к их работе предъявляются особые требования.

Основные элементы клапанного механизма

Для нормальной работы двигателя требуется как минимум два клапана на цилиндр, впускной и выпускной. Сам клапан состоит из стержня и головки в виде тарелки. Седло — это место контакта головки клапана с головкой блока цилиндров. Впускные клапана имеют больший диаметр головки, чем выпускные. Это обеспечивает лучшее заполнение камеры сгорания топливовоздушной смесью.

Основные элементы механизма:

- впускные и выпускные клапана — предназначены для ввода топливовоздушной смеси и вывода отработанных газов из камеры сгорания;

- направляющие втулки — обеспечивают точное направление движения клапанов;

- пружина — возвращает клапан в исходное положение;

- седло клапана — место контакта тарелки с ГБЦ;

- сухари — служат опорой для пружины и закрепляют всю конструкцию);

- маслосъемные колпачки или маслоотражательные кольца — предотвращает попадание масла в цилиндр;

- толкатель — передает нажатие от кулачка распределительного вала.

Кулачки на распределительном валу давят на клапаны, возврат которых в исходное положение обеспечивается пружиной. Пружина прикреплена к стержню с помощью сухарей и пружинной тарелки. Для гашения резонансных колебаний на стержне могут устанавливаться не одна, а две пружины с разносторонней навивкой.

Направляющая втулка представляет собой цилиндрическую деталь. Она снижает трение и обеспечивает плавную и правильную работу стержня. В процессе эксплуатации эти детали также подвержены нагрузкам и температуре. Поэтому для их изготовления используются износостойкие и жаропрочные сплавы. Втулки выпускных и впускных клапанов немного отличаются друг от друга из-за разницы в нагрузке.

Как работает клапанный механизм

Клапаны постоянно подвергаются воздействию высоких температур и давлений. Это требует особого внимания к конструкции и материалам этих деталей. Особенно это касается выпускной группы, так как через нее выходят горячие газы. Тарелка выпускного клапана на бензиновых двигателях может нагреваться до 800˚C — 900˚C, а на дизельных 500˚C — 700C. Нагрузка на тарелку впускного клапана в несколько раз меньше, но достигает 300˚С, что тоже немало.

Поэтому при их производстве используются жаропрочные металлические сплавы с легирующими добавками. Кроме того, выпускные клапаны обычно имеют полый стержень с натриевым наполнителем. Это необходимо для лучшей терморегуляции и охлаждения тарелки. Натрий внутри стержня плавится, течет и забирает часть тепла от пластины и передает его стержню. Таким образом можно избежать перегрева детали.

Во время работы на седле может образовываться нагар. Чтобы этого не произошло, используются конструкции для поворота клапана. Седло представляет собой кольцо из высокопрочного стального сплава, которое запрессовывается непосредственно в головку блока цилиндров для более плотного контакта.

Кроме того, для правильной работы механизма необходимо соблюдать регламентированный тепловой зазор. Высокие температуры вызывают расширение деталей, что может привести к неправильной работе клапана. Регулировка зазора между кулачками распредвала и толкателями осуществляется подбором специальных металлических шайб определенной толщины или самих толкателей (стаканов). Если в двигателе используются гидрокомпенсаторы, тогда зазор регулируется автоматически.

Очень большой тепловой зазор препятствует полному открытию клапана, и поэтому цилиндры будут менее эффективно заполняться свежей смесью. Небольшой зазор (или его отсутствие) не позволит клапанам закрыться до конца, что приведет к прогару клапана и снижению компрессии двигателя.

Классификация по количеству клапанов

В классической версии четырехтактного двигателя для работы требуется только два клапана на цилиндр. Но к современным двигателям предъявляются все новые и новые требования с точки зрения мощности, расхода топлива и бережного отношения к окружающей среде, поэтому для них этого уже недостаточно. Поскольку чем больше клапанов, тем эффективнее будет заполнение цилиндра новым зарядом. В разное время на двигателях опробовали следующие схемы:

- трехклапанные (впускных — 2, выпускной — 1);

- четырехклапанные (впускных — 2, выпускных — 2);

- пятиклапанные (впускных — 3, выпускных — 2).

Лучшее наполнение и очистка цилиндров достигается за счет большего количества клапанов на цилиндр. Но это усложняет конструкцию двигателя.

Сегодня наиболее популярны двигатели с 4-мя клапанами на цилиндр. Первый из этих двигателей появился в 1912 году на автомобиле Peugeot Gran Prix. В то время это решение не получило широкого распространения, но с 1970 года стали активно выпускаться серийные автомобили с таким количеством клапанов.

Конструкция привода

Распределительный вал и привод ГРМ отвечают за правильную и своевременную работу клапанного механизма. Конструкция и количество распредвалов под каждый тип двигателя подбираются индивидуально. Деталь — это вал, на котором расположены кулачки определенной формы. Когда они проворачиваются, то оказывают давление на толкатели, гидрокомпенсаторы или коромысла и открывают клапаны. Тип схемы зависит от конкретного двигателя.

Распределительный вал расположен непосредственно в головке блока цилиндров. Привод к нему идет от коленчатого вала. Это может быть цепь, ремень или шестеренка. Самый надежный — цепной, но он требует вспомогательных устройств. Например, гаситель колебаний цепи (успокоитель) и натяжитель. Скорость вращения распределительного вала составляет половину скорости вращения коленчатого вала. Таким образом обеспечивается их скоординированная работа.

Количество распредвалов зависит от количества клапанов. Существуют две основные схемы:

- SOHC — с одним валом;

- DOHC — два вала.

Для одного распределительного вала достаточно всего двух клапанов. Он вращается и осуществляет поочередное открытие впускных и выпускных клапанов. Самые распространенные четырехклапанные двигатели имеют два распредвала. Один гарантирует работу впускных клапанов, а другой — выпускных клапанов. Двигатели типа V оснащены четырьмя распредвалами. По два с каждой стороны.

Кулачки распредвала не толкают стержень клапана напрямую. Существует несколько видов «посредников»:

- роликовые рычаги (коромысло);

- толкатели механические (стаканы);

- гидравлические толкатели.

Роликовые рычаги имеют более предпочтительное устройство. Так называемые коромысла, качаются на вставных осях и давят на гидротолкатель. Для уменьшения трения на рычаге предусмотрен ролик, который непосредственно контактирует с кулачком.

В другой схеме используются гидравлические толкатели (компенсаторы зазора), которые расположены непосредственно на стержне. Гидрокомпенсаторы автоматически регулируют тепловой зазор и обеспечивают более плавную и тихую работу механизма. Эта небольшая часть состоит из цилиндра с поршнем и пружиной, масляных каналов и обратного клапана. Гидравлический толкатель работает за счет масла, подаваемого из системы смазки двигателя.

Механические толкатели (стаканы) представляют собой закрытые втулки с одной стороны. Они устанавливаются в корпусе головки блока цилиндров и напрямую передают усилие на стержень клапана. Его основные недостатки — необходимость периодически регулировать зазоры и стуки при работе с непрогретым двигателем.

Шум при работе

Основная неисправность клапана — это стук на холодном или горячем двигателе. Стук на холодном двигателе исчезает после повышения температуры. Когда они нагреваются и расширяются, тепловой зазор закрывается. Кроме того, причиной может быть вязкость масла, которое не течет в нужном объеме в гидрокомпенсаторы. Загрязнение масляных каналов компенсатора также может быть причиной характерного постукивания.

Клапаны могут стучать на горячем двигателе из-за низкого давления масла в системе смазки, грязного масляного фильтра или неправильного теплового зазора. Также необходимо учитывать естественный износ деталей. Неисправности могут быть в самом клапанном механизме (износ пружины, направляющей втулки, гидравлических толкателей и т. д.).

Регулировка зазора

Регулировки производятся только на холодном двигателе. Текущий тепловой зазор определяется специальными плоскими металлическими щупами разной толщины. Для изменения зазора на коромыслах есть специальный регулировочный винт, который проворачивается. В системах с толкателем или регулировочными шайбами регулировка производится путем выбора деталей необходимой толщины.

Рассмотрим пошаговый процесс регулировки клапанов для двигателей с толкателями (стаканами) или шайбами:

- Снимите клапанную крышку двигателя.

- Проверните коленчатый вал так, чтобы поршень первого цилиндра оказался в верхней мертвой точке. Если по меткам это сделать сложно, можно открутить свечу зажигания и вставить отвертку в колодец. Ее максимальное перемещение вверх будет мертвой точкой.

- Используя набор плоских щупов измерьте зазор в приводе клапанов под кулачками, которые не нажимают на толкатели. Щуп должен иметь плотный, но не слишком свободный ход. Запишите номер клапана и значение зазора.

- Проверните коленчатый вал на один оборот (360 °), чтобы поршень 4-го цилиндра оказался в ВМТ. Измерьте зазор под остальными клапанами. Запишите данные.

- Проверьте, в каких клапанах зазор находится вне допуска. Если такие есть, подберите толкатели нужной толщины, снимите распредвалы и установите новые стаканы. На этом процедура завершена.

Рекомендуется проверять зазоры каждые 50-80 тысяч километров пробега. Значения стандартных зазоров можно найти в руководстве по ремонту автомобиля.

Обратите внимание, что зазоры впускных и выпускных клапанов могут иногда различаться.

Правильно отрегулированный и настроенный газораспределительный механизм обеспечит плавную и равномерную работу двигателя внутреннего сгорания. Это также положительно скажется на ресурсах двигателя и комфорте водителя.

Источник https://perevozka24.ru/pages/rabota-klapannogo-mehanizma-v-dvigatele

Источник https://spectorg.su/dvigateli/ustrojstvo-klapana.html

Источник https://avtotachki.com/klapannyy-mehanizm-dvigatelya-ego-ustroystvo-i-princip-raboty/